بازرسی بستهبندی محصولات با بینایی ماشین

در محیط تولید پرسرعت امروزی، تضمین کیفیت و یکپارچگی بستهبندی محصولات از اهمیت بالایی برخوردار است. انتظارات مصرفکننده، الزامات قانونی و شهرت برند همه بر پایه تحویل بستهبندیهای باکیفیت و بدون نقص شکل گرفتهاند. روشهای…

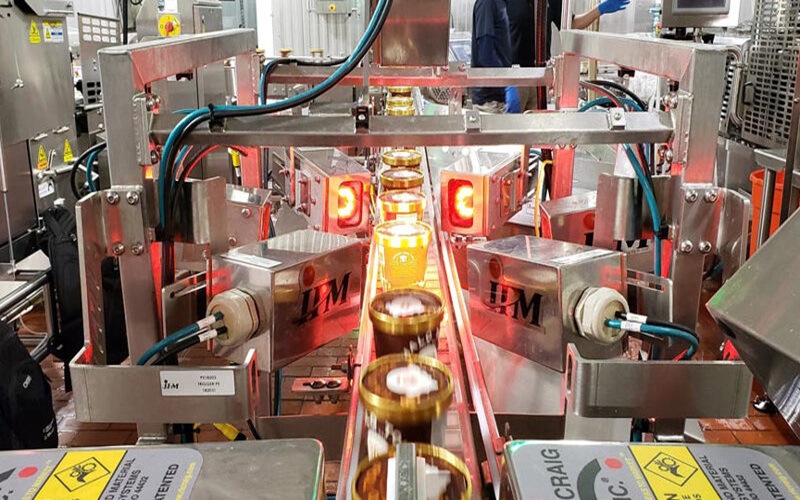

در محیط تولید پرسرعت امروزی، تضمین کیفیت و یکپارچگی بستهبندی محصولات از اهمیت بالایی برخوردار است. انتظارات مصرفکننده، الزامات قانونی و شهرت برند همه بر پایه تحویل بستهبندیهای باکیفیت و بدون نقص شکل گرفتهاند. روشهای بازرسی دستی که در گذشته رایج بودند بهتدریج ناکافی میشوند؛ زیرا این روشها زمانبر، وابسته به خطای انسانی و غیرقابل اطمینان در سرعتهای بالای تولید هستند. به همین دلیل تولیدکنندگان به بهرهگیری از سیستمهای بینایی ماشین برای بازرسی بستهبندی محصولات با بینایی گرایش پیدا کردهاند. با استفاده از دوربینهای با وضوح بالا، نورپردازی تخصصی و الگوریتمهای پیشرفته پردازش تصویر، این سیستمها قادرند به سرعت نقصها را شناسایی، برچسبگذاری را تأیید و یکپارچگی سیل را کنترل کنند؛ در نهایت باعث افزایش توان تولید و کاهش ضایعات میشوند.

بازرسی بستهبندی با بینایی ماشین نهتنها کاستیهای بازرسی دستی را برطرف میکند، بلکه سطوح جدیدی از قابلیت ردیابی، تحلیل دادهها و بهینهسازی فرآیندها را نیز فراهم میآورد. خطوط بازرسی خودکار با بینایی ماشین بهطور پیوسته کار میکنند و توقف خط را به حداقل میرسانند و امکان هماهنگی با سرعت تولید را فراهم میکنند . علاوه بر این، با ضبط دادههای تصویری دقیق در هر نقطه بازرسی، این سیستمها پشتیبانی لازم را برای نگهداری پیشبینانه و استراتژیهای تضمین کیفیت در چارچوب صنعت ۴٫۰ فراهم میکنند . در این پست وبلاگی، به بررسی جنبههای مختلف بازرسی بستهبندی محصولات با بینایی میپردازیم، از جمله چالشهای اصلی، اجزای سیستم، ملاحظات پیادهسازی، مطالعات موردی و روندهای آینده.

چالشهای بازرسی بستهبندی

بازرسی بستهبندی با چالشهای خاصی همراه است که در صورت عدم توجه میتوانند کیفیت کنترل و بهرهوری عملیاتی را تحتتأثیر قرار دهند. برخی از رایجترین موانع عبارتاند از:

-

چروک یا تغییر شکل بستهها

مواد بستهبندی انعطافپذیر—مانند پاکتها یا ساشهها—در حین پر شدن و آببندی غالباً دچار چروک یا تغییر شکل میشوند. این سطوح نامنظم میتوانند باعث ناهماهنگی نورپردازی و ایجاد موانعی برای تشخیص نقصها شوند؛ بهطوری که سیستمهای بینایی ماشین ممکن است تفاوت بین نقص واقعی و موارد بیاهمیت را تشخیص ندهند. طبق تحلیلهای صنعتی، بستههای چروکیده یکی از منابع اصلی مثبت کاذب در خطوط بازرسی خودکار هستند . -

مشاهدهپذیری و پوشش سیلها

اطمینان از یکپارچگی سیل برای جلوگیری از فاسد شدن یا دستکاری محصول حیاتی است. اما مناطق سیل گاهی اوقات توسط لایههای اضافه یا عناصر مجاور بسته پوشانده میشوند. این امر تشخیص خطوط سیل را دشوار میکند، بهویژه در فیلمهای شفاف یا نیمهشفاف که بازتابها و خیرگی نور تشخیص را پیچیدهتر میکنند . -

سطوح شفاف یا بازتابدهنده

بسیاری از محصولات از فیلمهای شفاف یا فلزیشده استفاده میکنند که باعث بازتاب مستقیم نور میشوند. این بازتابها میتوانند حسگرهای دوربین را اشباع کنند یا نورهای گمراهکنندهای ایجاد کنند که تفسیر ویژگیهای سطح را دشوار میکنند. بنابراین، کارشناسان سیستمهای بینایی باید طراحی نورپردازیای را انجام دهند که خیرگی را به حداقل و کنتراست مورد نیاز برای تشخیص نقصها را به حداکثر برساند. -

بستهبندی سخت (کلوزشل) در مقابل بستهبندی انعطافپذیر

بستهبندی سخت (مثلاً کلوزشل) و بستهبندی انعطافپذیر (مثلاً کیسهها و ساشهها) هر کدام چالشهای خاص خود را دارند. بستهبندیهای سخت ممکن است اطلاعات مهمی را در نواحی فرو رفته پنهان کنند یا اجازه دهند گرد و غبار در جاهایی جمع شود که تحت نور خاص بهعنوان نقص ظاهر میشود. مواد انعطافپذیر میتوانند تحت کششهای نامنظم دچار چروک یا شل شدگی شوند که الگوریتمهای بازرسی را گیج میکند . -

الزامات قانونی و ردیابی

بسیاری از صنایع—بهخصوص داروسازی، مواد غذایی و نوشیدنی، و تجهیزات پزشکی—الزام دارند که بستهبندی شامل اطلاعات قانونی مانند تاریخ انقضا، کدهای بچ و بارکدها باشد. عدم چاپ یا اشتباه چاپ شدن هر یک از این عناصر میتواند منجر به فراخوان محصول یا جریمههای قانونی گرانقیمت شود. بنابراین، سیستمهای بینایی ماشین باید نهتنها حضور اطلاعات چاپی را تأیید کنند، بلکه وضوح و صحت آنها را نیز در برابر الگوهای از پیش تعریفشده بررسی کنند . -

خطوط تولید با سرعت بالا

خطوط تولید مدرن غالباً با سرعت صدها یا هزاران واحد در دقیقه کار میکنند. سیستمهای بینایی باید در کسری از ثانیه تصاویر با وضوح بالا را ضبط و پردازش کنند تا با سرعت خط همگام باشند. کمبود سرعت پردازش میتواند باعث ایجاد گلوگاه شود، و تولیدکنندگان را مجبور به کاهش سرعت خط کنند یا خطر ورود محصولات بازرسینشده را بپذیرند.

ترکیب این چالشها نیازمند یک راهکار بینایی ماشین با مهندسی دقیق است—راهکاری که تعادلی میان انتخاب سختافزار، طراحی نورپردازی، قابلیتهای نرمافزاری و کالیبراسیون محکم برقرار کند. بخشهای بعدی به بررسی چگونگی مواجهه بینایی ماشین با این چالشها و اجزای تشکیلدهنده یک سیستم بازرسی بستهبندی خواهند پرداخت.

مروری بر بازرسی بستهبندی با بینایی ماشین

بینایی ماشین به یکپارچهسازی دوربینها، نورپردازی، سختافزار پردازش تصویر و نرمافزار تخصصی برای اجرای بازرسیهای خودکار اشاره دارد. برای بازرسی بستهبندی، این سیستمها باید بتوانند انواع مختلف نقصها را بهطور قابلاعتماد شناسایی کنند؛ از جمله برچسبهای گمشده، بارکدهای نادرست، نشت سیل، ناسازگاری در سطح پر شدن، مشکلات کیفیت چاپ و آسیبهای فیزیکی. اهداف اصلی استفاده از بینایی ماشین در بازرسی بستهبندی عبارتاند از:

-

شناسایی نقصها: کشف ناهنجاریهای قابلدیدن مانند پارگی، خراش، فرورفتگی یا نشتی محصول.

-

تأیید برچسبها و علائم: اطمینان از اینکه برچسبهای محصول، تاریخهای انقضا، بارکدها و سایر اطلاعات مهم حضور دارند، خوانا هستند و در جای درست قرار گرفتهاند.

-

بازرسی یکپارچگی سیل: تأیید اینکه سیلها بهدرستی، بدون شکاف، چروک یا آلودگی تشکیل شدهاند.

-

تأیید سطح پر شدن: کنترل سطح پر شدن مایعات یا جامدات در برابر آستانههای از پیش تعیینشده برای تضمین وزنها و حجمهای دقیق.

-

رعایت مقررات: بررسی اینکه نمادهای اجباری (مثلاً نمادهای بازیافت، هشدارهای آلرژن) بهدرستی چاپ شدهاند.

مزایای بازرسی بستهبندی محصولات با بینایی ماشین

-

بازرسی با سرعت بالا

سیستمهای بینایی ماشین میتوانند تصاویر را با نرخهایی فراتر از چند صد فریم در ثانیه پردازش کنند. این امکان را میدهند تا هر محصول در خطوط تولید با سرعت بالا بازرسی شود و خطر عدم شناسایی نقص به حداقل برسد . -

کاهش خطای انسانی

برخلاف بازرسی دستی که میتواند تحت تأثیر خستگی اپراتور و قضاوت ذهنی قرار گیرد، سیستمهای بینایی معیارهای ثابتی را برای تمام بازرسیها اعمال میکنند. این ثبات باعث کاهش میزان ردهای کاذب و قبولهای کاذب میشود و در نتیجه بازده کل را افزایش میدهد . -

افزایش قابلیت ردیابی و تحلیل دادهها

سیستمهای بینایی میتوانند نتایج بازرسی را بهصورت آنی ذخیره کنند و مجموعه داده غنی برای ردیابی و تحلیل ریشهای فراهم آورند. تولیدکنندگان میتوانند روندهای نقص را تحلیل کنند، مسائل خط تولید را شناسایی کرده و اقدامات اصلاحی را قبل از گسترش نقصها اعمال کنند . -

انعطافپذیری و تطبیقپذیری

پلتفرمهای بینایی مدرن از نرمافزارهای قابلپیکربندی استفاده میکنند که دستورالعملهای بازرسی (رفکیپها) را بهسرعت تغییر میدهند. این تطبیقپذیری اجازه میدهد تولیدکنندگان با حداقل زمان توقف، بین قالبهای محصول یا انواع بستهبندی مختلف جابهجا شوند و با اصول تولید ناب هماهنگ شوند . -

صرفهجویی در هزینه

هرچند سرمایهگذاری اولیه در دوربینها، نورپردازی و نرمافزار میتواند قابل توجه باشد، اما کاهش ضایعات، فراخوانها و هزینههای نیروی انسانی اغلب بازگشت سریع سرمایه را به همراه دارد. همچنین شناسایی پیشگیرانه نقصها از هزینههای جبرانناپذیر و آسیب به شهرت برند جلوگیری میکند . -

ایمنی و ارگونومی

با حذف بازرسیهای یکنواخت دستی، شرکتها خطر بروز آسیبهای ناشی از کار تکراری و خستگی چشم در اپراتورها را کاهش میدهند. سیستمهای بینایی خودکار در محیطهای کنترلشده عمل میکنند و ایمنی کلی محل کار را بهبود میبخشند .

با توجه به این مزایا، روشن است که چرا بینایی ماشین به یک جزء کلیدی در استراتژیهای بازرسی بستهبندی مدرن تبدیل شده است. بخشهای بعدی به شرح اجزای اصلی، کاربردها و بهترین شیوههای مرتبط با پیادهسازی این سیستمها میپردازند.

اجزای اصلی بازرسی بستهبندی محصولات با بینایی ماشین

یک راهکار جامع بینایی ماشین برای بازرسی بستهبندی معمولاً شامل چندین مؤلفه یکپارچه است:

-

دوربینها

دوربینها بهعنوان چشمهای سیستم عمل میکنند و تصاویر با وضوح بالا از هر بسته را ضبط میکنند. بسته به نیازهای کاربردی، تولیدکنندگان ممکن است از موارد زیر استفاده کنند:-

دوربینهای مونوکروم: برای شناسایی نقصهایی با تضاد بالا (مثلاً ترکها، سوراخها) مؤثرند.

-

دوربینهای رنگی: برای تأیید کیفیت چاپ، خوانایی بارکدها و یکنواختی رنگ ضروری هستند.

-

دوربینهای چندطیفی یا هیپراسپکترال: زمانی کاربرد دارند که نیاز به بازرسی ویژگیهایی باشد که در طیف مرئی دیده نمیشوند، مانند برخی آلودگیها یا بررسی سطح پر شدن از طریق بستهبندیهای مات.

نرخ فریم بالا و امکان شاتر سراسری (global shutter) برای ضبط تصاویر واضح از بستههای در حال حرکت روی نوار نقالههای با سرعت بالا ضروری است. انتخاب وضوح معمولاً از ۲ تا بیش از ۱۰ مگاپیکسل متغیر است، بسته به کوچکترین اندازه نقص مورد نیاز برای شناسایی .

-

-

نورپردازی

نورپردازی مناسب برای برجستهسازی ویژگیهای مرتبط با بسته در حالی که بازتاب و سایهها را به حداقل میرساند ضروری است. تکنیکهای رایج نورپردازی عبارتاند از:-

نور پسزمینه (Backlighting): بستهها بین دوربین و منبع نور پخش شده قرار میگیرند تا سایهنمایی ایجاد شود و نقصهای مربوط به اجزای گمشده یا نادرست مشخص شود.

-

نورپردازی گنبدی یا حلقهای مخلوط (Diffuse Dome یا Ring Lighting): نور یکنواخت بدون سایه برای بازرسی برچسبها و نقصهای ریز سطح فراهم میکند.

-

نور ساختاریافته (Structured Light): الگویی تعیینشده (مثلاً نوار یا شبکه) را روی سطح بسته پروژه میکند تا ناهنجاریهای شکل سهبعدی مانند برآمدگی یا فرورفتگی شناسایی شود.

-

نور پولاریزه: بازتاب را در مواد براق یا شفاف کاهش میدهد.

ترکیب رنگ نور (سفید، مادونقرمز، فرابنفش) و زاویه آن تعیینکننده کنتراست بین نواحی دارای نقص و نواحی قابل قبول است. کارشناسان سیستمهای بینایی اغلب مطالعات نورپردازی را در مرحله اثبات مفهوم برای تعیین پیکربندیهای بهینه انجام میدهند.

-

-

سختافزار پردازش تصویر

تصاویر ضبطشده باید در زمان واقعی پردازش شوند تا تصمیمات بازرسی گرفته شوند. گزینههای سختافزاری شامل:-

کامپیوترهای صنعتی (Industrial PCs): کامپیوترهای قدرتمند که معمولاً با شتابدهندههای GPU برای بازرسیهای مبتنی بر یادگیری عمیق استفاده میشوند.

-

پردازندههای بینایی و دوربینهای هوشمند (Smart Cameras): دستگاههای یکپارچه که سنسور دوربین را با قابلیتهای پردازش تعبیهشده ترکیب میکنند. دوربینهای هوشمند میتوانند بازرسیهای ابتدایی تا متوسط را بدون نیاز به کامپیوتر خارجی انجام دهند که باعث کاهش هزینه و پیچیدگی میشود.

-

سیستمهای مبتنی بر FPGA: مدارهای قابل برنامهریزی در محل برای خطوط فوقسریع که نیاز به پردازش در کسری از میلیثانیه دارند.

-

-

نرمافزار و الگوریتمها

هسته هر سیستم بینایی ماشین نرمافزاری است که تصاویر را تجزیه و تحلیل کرده و تصمیمات بازرسی را میگیرد. دو دسته کلی الگوریتم رایج هستند:-

پردازش تصویر سنتی: مبتنی بر استخراج ویژگیهای دستی (تشخیص لبه، آستانهگذاری، عملیات مورفولوژیک). برای وظایف مشخص و نورپردازی ثابت و نقصهای ساده ایدهآل است.

-

روشهای مبتنی بر یادگیری عمیق و هوش مصنوعی: از شبکههای عصبی کانولوشنی (CNN) یا معماریهای دیگر برای یادگیری ویژگیهای نقص از دادههای برچسبخورده استفاده میکنند. این روشها برای وظایف پیچیده مانند شناسایی نقصهای ظریف چاپ، تشخیص تفاوت بین تغییرات قابل قبول و ناهنجاریها، یا تشخیص الگوها در صحنههای درهم پیچیده بسیار مؤثر هستند .

نرمافزارهای مدرن بینایی اغلب هردو رویکرد را ادغام میکنند تا کاربران بتوانند بسته به پیچیدگی نقص، در دسترس بودن داده و سرعت مورد نیاز، الگوریتم مناسب را انتخاب کنند.

-

-

مولفههای یکپارچهسازی

یک سیستم کامل باید شامل موارد زیر نیز باشد:-

واسطههای نوار نقاله و تریگرها: برای همزمانسازی ضبط تصویر با موقعیتیابی بسته. تریگرهای رایج شامل سنسورهای فوتوالکتریک یا انکودرهای مبتنی بر فاصله هستند.

-

مکانیزمهای پرتاب یا دفع: صفحات پنوماتیک، جتهای هوا یا اهرمهای جداکننده که بستههای معیوب را بر اساس تصمیمات بینایی از خط خارج میکنند.

-

رابط انسانماشین (HMI): پنلهای لمسی یا داشبوردهای مبتنی بر کامپیوتر که به اپراتورها امکان میدهد وضعیت سیستم را نظارت کنند، پارامترهای بازرسی را تنظیم کرده و تصاویر بستههای ردشده را مرور کنند.

-

ماژولهای ثبت داده و ردیابی: پایگاههای داده یا پلتفرمهای ابری که نتایج بازرسی، تصاویر و تحلیلهای آماری را ذخیره میکنند تا برای تضمین کیفیت و پیروی از مقررات قابل استفاده باشند.

-

با انتخاب و پیکربندی دقیق هر یک از این مولفهها، تولیدکنندگان میتوانند یک سیستم بینایی قوی ایجاد کنند که قادر باشد الزامات بازرسی بستهبندی با حجم بالا را برآورده کند. بخش بعدی به کاربردهای مختلف بینایی ماشین در بازرسی بستهبندی میپردازد.

کاربردهای بازرسی بستهبندی محصولات با بینایی ماشین

سیستمهای بینایی ماشین را میتوان برای پوشش طیف گستردهای از وظایف بازرسی در طول خط بستهبندی سفارشیسازی کرد. در ادامه برخی از کاربردهای کلیدی که در صنایع غذایی و نوشیدنی، دارویی، کالاهای مصرفی و الکترونیک بهکار میروند ذکر شده است:

۱. تأیید برچسب و بازرسی کیفیت چاپ

هدف: اطمینان از اینکه برچسبها حضور دارند، در جای درست قرار گرفتهاند و خوانا هستند؛ همچنین بارکدها، تاریخهای انقضا و نمادهای قانونی بهدرستی چاپ شدهاند.

-

برچسبهای گمشده یا جابهجاشده: سیستمهای بینایی موقعیت مورد انتظار برچسب را با تصاویر ضبطشده مقایسه میکنند تا عدم حضور یا جابهجاشدن را شناسایی کنند.

-

وضوح و تضاد چاپ: دوربینهای با وضوح بالا و الگوریتمهای شناسایی نوری حروف (OCR) خوانایی متن را تأیید میکنند و لکهها یا چاپ کمرنگ را که ممکن است مانع از اسکن بارکد یا فهم مصرفکننده شود، شناسایی میکنند.

-

تأیید بارکد و QR: رمزگشاهای مخصوص حضور، قالب و قابلیت اسکن کدهای یکبعدی (مثل UPC) و دو بعدی (مثل QR یا Data Matrix) را تأیید میکنند. رمزگشایی آنی، ردیابی از تولید تا زنجیره تأمین را تضمین میکند.

با خودکارسازی تأیید برچسب، تولیدکنندگان خطر ارسال محصولات با برچسبهای اشتباه به توزیعکنندگان یا خردهفروشان را کاهش میدهند، که میتواند منجر به فراخوانهای پرهزینه و آسیب به برند شود .

۲. بازرسی یکپارچگی سیل و دربها

هدف: تأیید اینکه سیلهای بسته (مثلاً سیلهای حرارتی، سیلهای چسبی، دربهای پیچشونده) بهدرستی شکل گرفتهاند و بدون چروک یا آلودگی هستند.

-

تشخیص نقص سیل: سیستمهای بینایی خط سیل را برای شناسایی شکافها، برجستگیها یا عدم اتصال کامل بررسی میکنند.

-

تشخیص آلودگی: بازرسی با اشعه ایکس (AXI) میتواند بهعنوان مکمل بینایی نوری زمانی که سیلها توسط مواد مات پوشانده شدهاند یا برای تشخیص اجسام خارجی داخل بسته ضروری باشد، بهکار رود .

-

تأیید درب و درپوش: در بستهبندیهای سخت (مثلاً بطریها، شیشهها)، سیستمهای بینایی اطمینان حاصل میکنند که درپوشها حضور دارند، بهدرستی بسته شدهاند و بدون ایجاد اشکال هستند.

عدم تشخیص سیلهای معیوب میتواند منجر به آلودگی محصول، فاسد شدن و خطرات ایمنی برای مصرفکننده شود—به همین دلیل این کاربرد برای صنایع مرتبط با محصولات فاسدشدنی یا دارویی حیاتی است.

۳. تأیید سطح پر شدن و محتوا

هدف: اطمینان از اینکه سطح پر شدن مایعات یا جامدات مطابق با تلرانسهای از پیش تعریفشده است و محتویات با مشخصات محصول مطابقت دارد.

-

تشخیص سطح پر شدن مایعات: با استفاده از نورپردازی پسزمینه یا نور جانبی، سیستمهای بینایی سطح تماس مایع و هوا را داخل بطریها یا پاکتهای شفاف یا نیمهشفاف شناسایی میکنند. الگوریتمها خط پر شدن مشهود را با آستانههای بالا و پایین مقایسه میکنند تا بستههای کمپر یا بیشپر تشخیص داده شوند.

-

حضور محتویات جامد: برای جامدات بستهبندیشده (مثلاً مواد غذای دانهای، قرصها، قطعات سختافزاری)، سیستمهای بینایی تأیید میکنند که محتوا حضور دارد و بهطور یکنواخت پخش شده است.

-

تحلیل رنگ و یکنواختی: سیستمهای مبتنی بر هوش مصنوعی میتوانند تغییرات رنگی یا ناهنجاریهای ذرات داخل محصول را شناسایی کنند—که برای تشخیص رسوب در آبمیوهها یا ذرات خارجی در داروسازی مفید است .

۴. شناسایی نقص روی سطوح بسته

هدف: شناسایی نقصهای فیزیکی مانند خراشها، فرورفتگیها، سوراخها یا تغییر شکلها روی بستهبندیهای سخت یا انعطافپذیر.

-

خراشها و فرسایش سطح: تصویر با وضوح بالا، اغلب همراه با نورپردازی زاویهدار، ناهنجاریهای سطحی را برجسته میکند.

-

فرورفتگیها و تغییر شکلها: نور ساختاریافته یا سیستمهای بینایی سهبعدی تغییرات جزئی در هندسه بسته را که نشاندهنده فرورفتگیها یا نواحی فرو ریخته است، شناسایی میکنند.

-

پارگی و نشت سیل: برای پاکتهای انعطافپذیر، سیستمهای بینایی با بررسی تغییرات کنتراست یا استفاده همزمان از تصویربرداری حرارتی و نوری نشت یا پارگیهای سیل را شناسایی میکنند.

شناسایی نقصهای سطحی، خطر شکایت مشتری بهخاطر بستهبندی آسیبدیده را کاهش داده و از آسیب بیشتر در حین حمل و نقل جلوگیری میکند.

۵. بازرسی رنگ و گرافیک

هدف: اطمینان از اینکه رنگهای برند، لوگوها و عناصر گرافیکی بهدرستی و یکپارچه روی تمام بستهبندیها چاپ شدهاند.

-

یکنواختی رنگ: دوربینهای رنگی همراه با نمودارهای کالیبراسیون رنگ، انحراف از استانداردهای رنگ برند را شناسایی میکنند؛ این امر بهویژه برای کالاهای مصرفی و بستهبندیهای لوکس ضروری است.

-

محل قرارگیری لوگو و یکپارچگی آن: الگوریتمهای تطبیق الگو حضور و جهت صحیح لوگوها و عناصر گرافیکی را تأیید میکنند.

-

شناسایی الگو: نرمافزارهای پیشرفته مبتنی بر هوش مصنوعی میتوانند بین تغییرات چاپ قابل قبول و نقصهای واقعی چاپ (مانند بندینگ، جابهجاشدن رنگ) تمایز قائل شوند .

با خودکارسازی بازرسی گرافیک، شرکتها یکپارچگی برند را حفظ کرده و خطر رد شدن کالا بهدلیل ناسازگاری بستهبندی یا برگشت کالا را کاهش میدهند.

پیادهسازی سیستم بازرسی بستهبندی با بینایی ماشین

استقرار یک راهکار بینایی ماشین برای بازرسی بستهبندی شامل مراحل مهمی از اثبات مفهوم تا یکپارچهسازی کامل است. در ادامه نقشه راه معمولی برای پیادهسازی ارائه شده است:

۱. اثبات مفهوم (PoC) و مطالعه امکانسنجی

-

تعریف معیارهای بازرسی: شناسایی نقصها یا ویژگیهای خاصی که باید بازرسی شوند (مثلاً حضور برچسب، کیفیت سیل، سطح پر شدن).

-

جمعآوری دادههای نمونه: مجموعهای نماینده از بستههای “خوب” و “معیوب” برای درک تنوع شرایط واقعی تولید گردآوری کنید.

-

آزمایش سختافزار و نورپردازی: مطالعات نورپردازی در محل انجام دهید و تصاویر نمونه را با استفاده از دوربینها و لنزهای کاندید ضبط کنید. ارزیابی کنید که آیا روشهای سنتی پردازش تصویر کفایت میکنند یا اینکه نیاز به رویکردهای یادگیری عمیق است.

-

توسعه اولیه الگوریتم: برای وظایف ساده (مثلاً برچسب گمشده)، یک اسکریپت اولیه مبتنی بر آستانهگذاری یا تطبیق الگو بسازید. برای نقصهای پیچیدهتر، یک مدل کوچک مبتنی بر شبکه عصبی کانولوشنی (CNN) با استفاده از چارچوبهای متنباز مانند TensorFlow یا PyTorch پروتوتایپ کنید.

یک PoC خوب اجراشده معمولاً موانع بالقوه—مانند مسائل روشنایی، جهت نداشتن بسته یا نشانههای ناقص نقص—را قبل از تعهد به سرمایهگذاریهای بزرگ شناسایی میکند.

۲. طراحی سیستم و انتخاب اجزا

-

انتخاب دوربین: سنسورهای مونوکروم یا رنگی با وضوح کافی (مثلاً ۵ تا ۱۰ مگاپیکسل) و نرخ فریم بالا (مثلاً ۶۰ تا ۲۰۰ فریم در ثانیه) برای ثبت تصاویر واضح در سرعت خط.

-

لنز و میدان دید: لنزهایی با فاصله کانونی و دیافراگم مناسب انتخاب کنید تا عمق میدان و وضوح مورد نیاز برای کل سطح بسته را تأمین کنید.

-

پیکربندی نورپردازی: ترکیب بهینه نور پسزمینه، نور پخششده یا نور ساختاریافته را تعیین کنید. برای مواد بازتابی، فیلترهای پولاریزه ممکن است لازم باشند تا خیرگی کاهش پیدا کند.

-

سختافزار پردازش: بسته به سرعت پردازش مورد نیاز، بین کامپیوترهای صنعتی، دوربینهای هوشمند یا سیستمهای مبتنی بر FPGA تصمیم بگیرید. اگر بازرسی مبتنی بر یادگیری عمیق پیشبینی میشود، GPU در نظر بگیرید.

-

پلتفرم نرمافزاری: پلتفرمهای تجاری بینایی را ارزیابی کنید (مثلاً Cognex VisionPro، Keyence Vision Manager، National Instruments LabVIEW Vision) بر اساس کتابخانه الگوریتمها، سهولت یکپارچهسازی و پشتیبانی از جریانهای کاری هوش مصنوعی/یادگیری ماشین.

در حین طراحی، همکاری بین مهندسان اتوماسیون، متخصصان بینایی و مدیران تولید تضمین میکند که هم الزامات فنی و هم نیازهای عملیاتی برآورده شوند.

۳. یکپارچهسازی سیستم در بازرسی بستهبندی محصولات با بینایی ماشین

-

نصب و محفظهبندی: دوربینها و نورپردازی را بهطور محکم بالای نوار نقاله نصب کنید تا فوکوس پایدار و حداقل لرزش را داشته باشند. ممکن است لازم باشد برای محافظت از اجزا در برابر گرد و غبار، رطوبت یا دماهای شدید محفظههایی با درجه IP مناسب تعبیه شود.

-

تریگر و همزمانسازی: از سنسورهای فوتوالکتریک یا انکودرهای نوار برای تولید تریگرهای همزمان با عبور بسته استفاده کنید. تایمینگ صحیح، ضبط مداوم تصاویر را تضمین میکند.

-

یکپارچهسازی شبکه و کنترل: کنترلکننده بینایی را به شبکه کارخانه و کنترلکننده منطقی قابل برنامهریزی (PLC) متصل کنید. نتایج بازرسی (قبول یا رد) باید محرکهای پاییندستی مانند صفحات پنوماتیک یا اهرمهای جداکننده را فعال کنند.

-

توسعه رابط انسانماشین (HMI): یک رابط کاربری مناسب توسعه دهید که آمار آنی، لاگهای هشدار و تصاویر گرفتهشده را نمایش دهد. رابطها معمولاً شامل مدیریت رسیپیها برای جابهجایی سریع بین انواع محصول هستند.

-

ثبت داده و تحلیل: لاگهای بازرسی را در سیستم اجرای تولید (MES) یا برنامهریزی منابع سازمانی (ERP) برای ردیابی و تحلیل یکپارچه کنید. لاگهای دقیق به تحلیل ریشه نقصها در مواقع وقوع چند نقص همزمان کمک میکنند.

۴. راهاندازی، کالیبراسیون و اعتبارسنجی

-

کالیبراسیون: کالیبراسیون اولیه برای اعوجاج هندسی، انحراف لنز و یکنواختی نورپردازی انجام دهید. در صورت استفاده از تنظیمات چند دوربینه، دوربینها را نسبت به هم کالیبره کنید تا اندازهگیریها دقیق باشند.

-

تنظیم آستانهها و بهینهسازی الگوریتم: بهطور تکراری آستانههای شناسایی نقص، سطوح اطمینان مدلهای طبقهبندی و پارامترهای مورفولوژیک را بر اساس دادههای واقعی تولید تنظیم کنید.

-

آزمایشهای اعتبارسنجی: سیستم را در حالت “فقط نظارت” اجرا کنید تا تصمیمات بینایی را با بازرسی دستی مقایسه کنید. دادههای مربوط به ردهای کاذب و پذیرشهای کاذب را جمعآوری کرده و بر اساس آن تنظیمات را اصلاح کنید.

-

آموزش اپراتورها: اپراتورها و پرسنل کیفیت را در مورد نحوه کار با سیستم، عیبیابی و مدیریت رسیپیها آموزش دهید. اپراتورهای آموزشدیده میتوانند مسائل جزئی—مانند تغییرات نور یا کوچکترین تغییرات فوکوس—را بدون نیاز به پشتیبانی فنی فوری برطرف کنند.

۵. بهرهبرداری در تولید و بهبود مستمر

-

راهاندازی پایلوت: در یک دوره تولید محدود سیستم را راهاندازی کنید تا عملکرد در شرایط واقعی بررسی شود. شاخصهای کلیدی عملکرد (KPI) مانند نرخ شناسایی نقص، نرخ رد کاذب و تأثیر بر توان خط را نظارت کنید.

-

پیادهسازی کامل: زمانی که نتایج پایلوت رضایتبخش بود، به تدریج بازرسی بینایی را در چندین خط یا انواع مختلف محصولات گسترش دهید.

-

نگهداری و بهینهسازی مداوم: بهطور منظم لنزهای دوربین و سطوح نورپردازی را تمیز کرده، کالیبراسیون را بازبینی و نرمافزار را با الگوریتمهای بهبودیافته یا رسیپیهای جدید بهروزرسانی کنید. دادههای تاریخی را دورهای مرور کنید تا روندهای نقص تازه را شناسایی کرده و معیارهای بازرسی را اصلاح کنید.

با پیروی از یک نقشه راه ساختاریافته، تولیدکنندگان میتوانند اختلالات عملیاتی را به حداقل رسانده و انتقال از بازرسی دستی به بازرسی خودکار بستهبندی را با موفقیت انجام دهند.

مطالعات موردی و مثالهای واقعی در بازرسی بستهبندی محصولات با بینایی ماشین

مزایای عملی بینایی ماشین برای بازرسی بستهبندی با استقرار در صنایع مختلف بهتر نشان داده میشود. در ادامه چند نمونه برجسته از کاربردهای واقعی ذکر شده است:

مطالعات موردی ۱: کارخانه بستهبندی نوشیدنی

چالش: یک تولیدکننده بزرگ نوشیدنی بهدلیل چاپ نادرست تاریخ انقضا و بارکدهای ناخوانا روی بطریهای پلاستیکی، با فراخوانهای مکرر مواجه بود. بازرسی دستی نامنظم بود و منجر به ردهای کاذب و پذیرش ناقص میشد.

راهکار:

-

سیستم بینایی چند دوربینه با سرعت بالا در انتهای خط پر کردن و دربگذاری نصب شد.

-

دوربینهای رنگی همراه با نورپردازی حلقهای پخششده تصاویر برچسب و بارکد را ضبط میکردند.

-

ماژول OCR تاریخ انقضا را با پایگاه داده مقایسه میکرد و رمزگشای بارکد، قابلیت اسکن را تأیید میکرد.

-

پیکهای پنوماتیک بطریهایی را که چاپ ضعیفی داشتند، از خط حذف میکردند.

نتایج:

-

طی شش ماه، فراخوانهای مربوط به بستهبندی ۹۵٪ کاهش یافت.

-

توان کل خط ۱۰٪ افزایش یافت، زیرا ایستگاههای بازرسی دستی حذف شدند.

-

اپراتورها گزارش دادند که خستگی کمتر شده و رضایت شغلی بالاتری دارند، بهدلیل حذف وظایف یکنواخت.

مطالعات موردی ۲: بازرسی بستههای بلستر دارویی

چالش: یک شرکت دارویی نیاز داشت مطمئن شود که هر بسته بلستر حاوی تعداد دقیق قرصها باشد و هیچ ترک یا شکستگی در سطح وجود نداشته باشد. بازرسی دستی در سرعت ۲۰۰ بسته در دقیقه هم هزینهبر و هم غیرقابلاعتماد بود.

راهکار:

-

یک نوار نقاله با نور پسزمینه و دوربین خط اسکن مونوکروم با وضوح بالا نصب شد.

-

سیستم بینایی سیلوئت قرصها را در هر حفره شمرده و ترکها را با تحلیل الگوهای نقص لبه تشخیص میداد.

-

هر بسته با قرص مفقود یا معیوب بهطور خودکار به نوار کناری منتقل میشد.

نتایج:

-

پوشش بازرسی ۱۰۰٪ با هیچ گزارش گریز نقص در سال اول به دست آمد.

-

هزینه نیروی انسانی مرتبط با بازرسی دستی که معادل یک بازرس در هر خط بود، حذف شد.

-

ضایعات محصول ۸٪ کاهش یافت با توجه به تشخیص دقیقتر بستههای معیوب واقعی در مقابل ردهای کاذب.

مطالعات موردی ۳: بازرسی پاکتهای انعطافپذیر تنقلات

چالش: یک تولیدکننده تنقلات با نوسانات سطح پر شدن و نشتهای گاهبهگاه در پاکتهای انعطافپذیر روبهرو بود که باعث شکایت مشتری و بازگشت کالا میشد.

راهکار:

-

دوربینهای جانبی و بالایی با نورپردازی پولاریزه برای کاهش خیرگی روی سطوح براق پاکت نصب شدند.

-

نور ساختاریافته برای شناسایی چروکها و ناهماهنگیهای سیل در درزهای پاکت استفاده شد.

-

الگوریتمهای تشخیص لبه موقعیت خط پر شدن را شناسایی کرده و آن را با آستانههای قابل قبول مقایسه میکردند.

-

دادههای بازرسی ثبت میشدند تا روندهای سطح پر شدن در طول زمان پیگیری و با پارامترهای فرآیند بالادستی همبسته شوند.

نتایج:

-

حوادث نشت سیل طی سه ماه ۹۰٪ کاهش یافت.

-

نوسانات سطح پر شدن بهدلیل کنترل دقیقتر فرآیند کاهش ۷۰٪ یافت.

-

شرکت سالانه حدود ۲۰۰٬۰۰۰ دلار در هزینههای ضایعات و بازتولید صرفهجویی کرد.

این مطالعات موردی به وضوح نشان میدهند که چگونه سیستمهای بینایی ماشین میتوانند مشکلات خاص بازرسی بستهبندی—از تأیید چاپ تا یکپارچگی سیل و دقت سطح پر شدن—را حل کنند و منافع ملموسی در بازگشت سرمایه و بهبود کیفیت ایجاد نمایند.

یادگیری عمیق و هوش مصنوعی در بازرسی بستهبندی محصولات با بینایی ماشین

در حالی که الگوریتمهای سنتی پردازش تصویر در وظایف تعریفشده و قابل تکرار عملکرد خوبی دارند، پیچیدگی بازرسی بستهبندی مدرن اغلب نیازمند رویکردهای پیشرفتهتر است. یادگیری عمیق—بهویژه شبکههای عصبی کانولوشنی (CNN)—بهعنوان ابزاری قدرتمند برای مدیریت نقصهای ظریف یا متغیر ظهور کرده است. در ادامه به نحوه تقویت قابلیتهای بازرسی بستهبندی با هوش مصنوعی و یادگیری ماشین میپردازیم:

۱. شناسایی نقص مبتنی بر CNN

-

آموزش با استفاده از دادههای برچسبخورده: مدلهایی مانند YOLO (You Only Look Once) میتوانند روی هزاران تصویر برچسبگذاریشده از بستههای خوب و معیوب آموزش ببینند. پس از آموزش، این مدلها قادرند در زمان واقعی تصاویر را اسکن کرده و ناهنجاریها را حتی در پسزمینههای شلوغ یا متغیر شناسایی کنند .

-

یادگیری انتقالی (Transfer Learning): برای کاهش حجم دادههای مورد نیاز برای آموزش، میتوان از شبکههای پیشآموزشدیده (مثل ResNet، MobileNet) استفاده کرده و آنها را برای دادههای خاص حوزه تنظیم کرد. این روش توسعه را تسریع و اغلب دقت بالاتری در شرایط واقعی تولید بهدست میدهد.

-

عملکرد زمان واقعی: شتابدهندههای هوش مصنوعی مدرن (GPU، VPU) امکان سرعت استنتاجی را فراهم میکنند که با سرعت خط تولید همگام باشد. بهعنوان مثال، نسخههای YOLOv7 میتوانند تصاویر با وضوح بالا را با نرخ چندصد فریم در ثانیه پردازش کنند و این امکان را برای خطوطی با سرعت ۲۰۰–۳۰۰ واحد در دقیقه فراهم کنند .

۲. تقسیمبندی معنایی و مکانیابی نقص

-

نقشهبرداری نقص در سطح پیکسل: بهجای دستهبندی ساده بسته به “قبول” یا “رد”، شبکههای تقسیمبندی معنایی میتوانند موقعیت دقیق و شکل نقصها (مثل لکههای جوهر، خراشها) را شناسایی کنند. این جزئیات به تحلیل ریشهای نقص و ارائه معیارهای دقیقتر کیفیت کمک میکنند.

-

کاهش مثبت کاذب: با درک زمینهای—مثل تغییرات معمولی چاپ روی برخی مواد انعطافپذیر—مدلهای هوش مصنوعی میتوانند بین تغییرات قابل قبول و نقص واقعی تمایز بهتری ایجاد کنند و بدین ترتیب ردهای کاذب و ضایعات مرتبط را کاهش دهند .

۳. دادههای مصنوعی و افزایش داده (Data Augmentation)

-

رفع کمبود داده: در بسیاری از موارد، جمعآوری مجموعه داده بزرگ و متوازن از مثالهای معیوب دشوار است. ابزارهای تولید تصاویر مصنوعی—با شبیهسازی خراشها، چروکها یا نقصهای چاپ—امکان آموزش قوی را بدون توقف تولید برای جمعآوری داده فراهم میکنند.

-

تکنیکهای افزایش داده: دوران تصادفی، تغییر روشنایی و تزریق نویز در طول آموزش به مدلها کمک میکند تا به تغییرات واقعی در نورپردازی، جهت بسته و بازتاب مواد عمومیتر شوند .

۴. یادگیری مداوم و بازخورد حلقه بسته

-

مدلهای تطبیقی: سیستمهای استقرار یافته میتوانند موارد حاشیهای که توسط سیستم بینایی پرچم خوردهاند را ضبط و ذخیره کنند. در ادامه این تصویرهای حاشیهای توسط مهندسان کیفیت بازبینی و برچسبگذاری میشوند و به جریان آموزشی بازخورد داده میشوند. این رویکرد حلقه بسته تضمین میکند مدلها با گذشت زمان و در مواجهه با انواع جدید نقص تکامل پیدا کنند.

-

استقرار در لبه (Edge) در مقابل ابر (Cloud): در حالی که مدلهای کوچکتر هوش مصنوعی روی لبه (در دوربینهای هوشمند یا کامپیوترهای محلی) اجرا میشوند، مدلهای بزرگتر میتوانند از GPUهای ابری برای آموزش مجدد دورهای بهره برند. استقرار در ابر همچنین امکان مدیریت متمرکز چندین خط بازرسی در تسهیلات مختلف را فراهم میکند.

۵. ادغام با سایر حسگرها

-

بازرسی چندحسی (Multimodal): ترکیب بینایی ماشین با سایر حسگرهای غیرمرئی—مانند اشعه ایکس (AXI)، مادونقرمز یا اولتراسونیک—بینش عمیقتری نسبت به یکپارچگی بسته ارائه میدهد. بهعنوان مثال، اشعه ایکس میتواند اجسام خارجی یا نواحی خالی سیل را در بستههای مات که دوربینهای عادی نمیتوانند ببینند، شناسایی کند .

-

الگوریتمهای ادغام حسگر (Sensor Fusion): ترکیب دادههای نوری و طیفی نقصهای دشوار (مانند تشخیص آلودگی رطوبتی در بستههای آببندیشده) را بهبود میبخشد. مدلهای هوش مصنوعی میتوانند دادههای چند حسگر را وزندهی کرده و به تصمیم نهایی قبول یا رد برسند.

با بهرهگیری از یادگیری عمیق و هوش مصنوعی، تولیدکنندگان میتوانند به وظایف بازرسی پیچیدهای که با روشهای مبتنی بر قواعد قابل حل نیستند، بپردازند. البته پیادهسازی موفقیتآمیز هوش مصنوعی نیازمند برنامهریزی دقیق است: جمعآوری مجموعه داده نماینده، انتخاب معماری مناسب، تأمین قدرت پردازش کافی و تدوین جریانهای کاری آموزش مجدد قوی.

بهترین شیوهها و درسهای آموختهشده دربازرسی بستهبندی محصولات با بینایی ماشین

با توجه به استقرارهای صنعتی و بینشهای کارشناسی، بهترین شیوههای زیر میتواند موفقیت یک سیستم بازرسی بستهبندی مبتنی بر بینایی را تضمین کند:

-

انجام مطالعات کامل نورپردازی

-

چندین زاویه نور (بالا، جانبی، پسزمینه) و انواع نور (LED، لیزر، استروب) را تحت شرایط کنترلشده آزمایش کنید.

-

بررسی کنید که رنگ، بافت و بازتاب مواد بسته چگونه بر کنتراست تأثیر میگذارد.

-

برای سطوح براق یا شفاف از نور پولاریزه یا فیلترهای مناسب برای کاهش خیرگی استفاده کنید.

-

-

سرمایهگذاری در اپتیک کیفیت بالا و سختافزار نصب محکم

-

لنزهایی با اعوجاج کم و عمق میدان مناسب انتخاب کنید.

-

دوربینها و نورپردازی را بهطور محکم نصب کنید تا لرزش به حداقل برسد، زیرا لرزش میتواند باعث تغییر فوکوس یا تاری حرکت شود.

-

عوامل محیطی—گرد و غبار، رطوبت، دما—را در نظر بگیرید و در صورت لزوم از محفظههای با درجه حفاظت IP مناسب استفاده کنید.

-

-

داشتن مجموعه داده آموزشی نماینده (برای سیستمهای مبتنی بر هوش مصنوعی)

-

تصاویر را در محدوده تغییرات مجاز بسته (رنگ، جهت، سبکهای چاپ) ضبط کنید.

-

مجموعهای متنوع از مثالهای نقصهای واقعی، از جمله موارد مرزی، را شامل شوید.

-

مجموعه داده را بهطور منظم با نقصهای جدید مشاهدهشده در تولید بهروزرسانی کنید.

-

-

اجرای روتینهای کالیبراسیون و اعتبارسنجی قوی

-

کالیبراسیون هندسی را برای اصلاح اعوجاج لنز و اطمینان از اندازهگیری دقیق (مثلاً ارتفاع سطح پر شدن) انجام دهید.

-

چکهای کالیبراسیون خودکار را در زمان راهاندازی و در فواصل برنامهریزیشده اجرا کنید تا از انحراف جلوگیری شود.

-

از اشیاء آزمایشی (مانند نمودارهای کالیبراسیون یا نمونههای نقص شناختهشده) در روتینهای اعتبارسنجی استفاده کنید.

-

-

بهینهسازی الگوریتمها برای عملکرد زمان واقعی

-

روتینهای بازرسی را پروفایل کنید تا گلوگاهها شناسایی شوند. برای مدلهای یادگیری عمیق، از روشهای کوانتیزهسازی یا هرس (Pruning) برای کاهش تأخیر استنتاج استفاده کنید.

-

پردازش را در میان چندین پردازنده بینایی توزیع کنید یا در صورت لزوم از شتابدهنده GPU بهره ببرید.

-

از پردازش مناطق مورد علاقه (ROI) برای محدود کردن تحلیل به بخشهای مرتبط تصویر استفاده کنید تا بار محاسباتی کاهش یابد.

-

-

ایجاد پروتکلهای واضح برای رد و دوبارهکاری

-

آستانههای رد را تعریف کنید که تعادلی بین ریسک ردهای کاذب و اهداف کیفیت برقرار سازد.

-

ایستگاههای رد را طوری طراحی کنید که بستههای معیوب را بدون ایجاد اختلال در جریان خط بهطور ایمن جدا کنند.

-

یک حلقه بازخورد ایجاد کنید که اپراتورها بتوانند زمانی که نیاز است، موارد ردشده را بازبینی و در صورت لزوم تصمیم دستی بگیرند و این تصمیمها را برای بهبود آینده الگوریتم ثبت کنند.

-

-

استفاده از تحلیل داده برای بهبود مستمر

-

دادههای بازرسی را جمعآوری کرده و برای شناسایی الگوهای نقص مکرر تجمیع کنید.

-

لاگهای بازرسی بینایی را با پارامترهای فرآیند بالادستی (مثلاً فشار دستگاه پرکن، دمای سیل) همبسته کنید تا علل ریشهیابی شوند.

-

از داشبوردها و ابزارهای مصورسازی برای ردیابی KPIهایی مانند بازده اولین تست، نرخ رد کاذب و مداخلات اپراتور در طول زمان استفاده کنید.

-

-

برنامهریزی برای مقیاسپذیری و مدولار بودن

-

معماری سیستم بینایی را طوری طراحی کنید که با حداقل پیکربندی مجدد، ایستگاههای بازرسی یا انواع محصول جدید را پشتیبانی کند.

-

از معماریهای نرمافزاری مدولار استفاده کنید تا رسیپیهای بازرسی جدید (برای SKUهای مختلف) بدون نیاز به کدنویسی سفارشی اضافه شوند.

-

اطمینان حاصل کنید زیرساخت شبکه و فضای ذخیرهسازی داده میتواند حجم تصاویر را که با اضافه شدن خطوط بیشتر افزایش مییابد، مدیریت کند.

-

با پیروی از این بهترین شیوهها، تولیدکنندگان میتوانند از تلههای رایج—مانند اتکا بیش از حد به یک پیکربندی نورپردازی یا داده آموزشی ناکافی برای مدلهای هوش مصنوعی—جلوگیری کنند و بازگشت سرمایه خود را به حداکثر برسانند.

بازگشت سرمایه (ROI) و تأثیر کسبوکار دربازرسی بستهبندی محصولات با بینایی ماشین

هرچند هزینه اولیه راهاندازی سیستمهای بینایی ماشین ممکن است قابل توجه باشد، منافع عملیاتی و مالی بلندمدت اغلب توجیه سرمایهگذاری را فراهم میکنند. ملاحظات کلیدی ROI عبارتاند از:

-

کاهش نقصها و فراخوانها

-

بازرسی خودکار در سرعت ۱۰۰٪ خط باعث میشود هر بسته ارزیابی شود و احتمال ارسال محصولات معیوب به مصرفکننده به حداقل برسد.

-

برای مثال، یک شرکت دارویی پس از استقرار سیستم بازرسی سیل مبتنی بر بینایی، ۹۵٪ از فراخوانهای مرتبط با بستهبندی را حذف کرد و سالانه بیش از ۵۰۰٬۰۰۰ دلار صرفهجویی کرد.

-

-

کاهش هزینههای نیروی کار

-

جایگزینی ایستگاههای بازرسی دستی با سیستمهای خودکار بینایی، اپراتورها را برای وظایف باارزشتر آزاد میکند. اگر هزینه تمامشده یک اپراتور ۵۰٬۰۰۰ دلار در سال باشد، جابهجایی دو بازرس به ازای هر شیفت میتواند در سه شیفت حدود ۳۰۰٬۰۰۰ دلار صرفهجویی سالانه ایجاد کند.

-

-

افزایش توان خط

-

حذف گلوگاههای ناشی از بازرسی دستیهای کند، امکان افزایش نرخ تولید را فراهم میکند. به عنوان مثال، یک کارخانه تنقلات پس از جایگزینی بازرسی دستی انتهای خط با بازرسی سطح پر شدن با بینایی ماشین، توان خط را ۱۵٪ افزایش داد.

-

-

کاهش هزینههای گارانتی و بازگشت مشتری

-

بستهبندی معیوب میتواند منجر به فاسد شدن محصول، کالاهای آسیبدیده و نارضایتی مصرفکننده شود. بازرسی خودکار بینایی به پیشگیری از این مشکلات کمک میکند و هزینههای مطالبه گارانتی و لجستیک بازگشت را کاهش میدهد.

-

-

تضمین شهرت برند و انطباق

-

اطمینان از یکپارچگی بستهبندی باکیفیت، اعتماد مصرفکننده را تقویت میکند و خطر جریمههای قانونی را کاهش میدهد. عدم رعایت مقررات برچسبگذاری در صنایع غذایی و دارویی میتواند منجر به جریمههای بیش از ۱٬۰۰۰٬۰۰۰ دلار در برخی حوزههای قضایی شود.

-

-

کاهش هزینه نگهداری و توقفهای برنامهریزینشده

-

با ادغام ویژگیهای نگهداری پیشبینانه—مانند نظارت بر سلامت دوربین یا نورپردازی—برخی سیستمهای بینایی میتوانند پیش از وقوع خرابی، تیم نگهداری را هشدار دهند و از توقفهای غیرمنتظره جلوگیری کنند.

-

در یک کارخانه قطعات خودروسازی، ادغام شناسایی نقص مبتنی بر بینایی با تحلیل خط تولید موجب کاهش ۲۰٪ در توقفهای برنامهریزینشده شد که معادل بیش از ۲۵۰٬۰۰۰ دلار صرفهجویی سالانه در تولید از دسترفته بود.

-

هنگام تهیه کسبوکار (Business Case)، مهم است که این منافع را نسبت به کل هزینه مالکیت (TCO) مقایسه کنید. ملاحظات TCO شامل سختافزار (دوربینها، نورپردازی، واحدهای پردازش)، مجوزهای نرمافزار، نیروی انسانی یکپارچهسازی، آموزش و نگهداری مداوم است. در بسیاری از موارد، دوره بازگشت سرمایه بین ۶ تا ۱۸ ماه است که بستگی به حجم تولید و نرخ نقص دارد.

روندهای آینده در بازرسی بستهبندی محصولات با بینایی ماشین

با ادامه پیشرفت فناوری، چندین روند نوظهور شکلدهنده آینده بازرسی بستهبندی با بینایی ماشین خواهند بود:

-

پذیرش گستردهتر یادگیری عمیق و هوش مصنوعی

-

تعداد بیشتری از تولیدکنندگان از الگوریتمهای مبتنی بر قواعد به سمت مدلهای هوش مصنوعی میروند که میتوانند با تنوع مواد بستهبندی، سبکهای چاپ و شرایط نورپردازی سازگار شوند.

-

تکنیکهای هوش مصنوعی قابل توضیح (XAI) رواج بیشتری پیدا خواهند کرد تا اپراتورها بفهمند چرا یک بسته بهعنوان معیوب علامتگذاری شده است، و اعتماد به تصمیمات خودکار را افزایش دهند.

-

-

هوش مصنوعی لبه (Edge AI) و بینایی تعبیهشده

-

پیشرفت در سختافزارهای محاسبات لبه—مانند شتابدهندههای هوش مصنوعی تعبیهشده در دوربینهای هوشمند—امکان اجرای الگوریتمهای پیچیدهتر را مستقیماً روی دستگاه فراهم میکند و تأخیر و وابستگی به شبکه را کاهش میدهد.

-

هوش مصنوعی لبه باعث میشود سیستمهای بینایی در محیطهایی با اتصال شبکه محدود یا متناوب (مانند سایتهای تولید دورافتاده) قابل اطمینانتر عمل کنند.

-

-

ادغام چندحسی (Multi-Sensor Fusion)

-

ترکیب بینایی نوری با حسگرهایی مانند تصویربرداری هیپراسپکترال، اشعه ایکس، مادونقرمز و اولتراسونیک بینش عمیقتری در مورد یکپارچگی بسته ارائه میدهد و امکان بازرسی غیرمخرب محتوای داخلی (مثلاً اجسام خارجی، تراکم سطح پر شدن) را فراهم میکند.

-

الگوریتمهای ادغام حسگر با استفاده از هوش مصنوعی دادههای ورودی از چندین منبع را وزندهی میکنند و یک راهکار جامعتر برای شناسایی نقص ارائه میدهند.

-

-

توامسازی دیجیتال و راهاندازی مجازی (Digital Twins و Virtual Commissioning)

-

قبل از استقرار فیزیکی، تولیدکنندگان از توام دیجیتال—که نسخه مجازی خطوط تولید هستند—برای شبیهسازی عملکرد بازرسی بینایی تحت شرایط مختلف استفاده میکنند.

-

راهاندازی مجازی زمان راهاندازی در محل را کاهش میدهد و امکان ادغام سریع خطوط جدید یا انواع محصولات جدید را فراهم میکند.

-

-

تحلیلهای ابری و نظارت از راه دور

-

دادههای بینایی بهطور فزاینده به پلتفرمهای ابری ارسال میشوند، جایی که تحلیلهای متمرکز میتوانند بینشهای کل سازمان را فاش کرده، عملکرد تسهیلات مختلف را مقایسه کرده و نگهداری پیشبینانه را در مقیاس وسیع پشتیبانی کنند.

-

قابلیتهای نظارت از راه دور به مهندسان کیفیت امکان میدهد لاگهای بازرسی و تصاویر را از هر مکانی بررسی کنند و مدیریت کیفیت غیرمتمرکز را تسهیل کنند.

-

-

واقعیت افزوده (AR) برای پشتیبانی اپراتورها

-

هدستهای واقعیت افزوده یا دستگاههای همراه میتوانند راهنماییهای بصری—مانند حدود ROI، تنظیمات نورپردازی و نشانههای کالیبراسیون—را مستقیماً روی محیط واقعی سیستم بینایی نمایش دهند.

-

عیبیابی مبتنی بر AR میتواند به اپراتورها کمک کند علل ریشهای ردهای کاذب یا مسائل تراز شدن را سریعتر شناسایی کنند.

-

با بلوغ این روندها، تولیدکنندگانی که بهطور پیشرو آنها را اتخاذ و ادغام میکنند، به چابکی، صرفهجویی در هزینه و رقابتپذیری تضمین کیفیت دست مییابند.

نتیجهگیری

بازرسی بستهبندی محصولات با بینایی نهتنها یک پیشرفت انقلابی در کنترل کیفیت برای صنایع تولیدی است، بلکه عنصری حیاتی برای اطمینان از ارائه بستهبندیهای بدون نقص و ایمن به مصرفکننده میباشد. با استفاده از دوربینهای با وضوح بالا، نورپردازی بهینه و الگوریتمهای پردازش تصویر پیشرفته—که بهواسطه یادگیری عمیق و هوش مصنوعی بهبود یافتهاند—تولیدکنندگان میتوانند بازرسی سریع و دقیقی از برچسبها، سیلها، سطح پر شدن و یکپارچگی سطح بستهها انجام دهند. منافع حاصل شامل کاهش چشمگیر نرخ نقص، کاهش هزینه نیروی کار، بهبود قابلیت ردیابی و افزایش اعتماد مصرفکننده است.

با این حال، استقرار یک سیستم بازرسی بستهبندی مبتنی بر بینایی موفق نیازمند رویکردی جامع و ساختاریافته است: انجام مطالعات نورپردازی کامل، انتخاب اجزای سختافزاری دقیق، بهینهسازی الگوریتمها و پیروی از نقشه راه پیادهسازی. همکاری میان تیمهای فنی و عملیاتی برای همراستا کردن قابلیتهای فنی با واقعیتهای تولید ضروری است. پس از راهاندازی، بهبود مستمر مدلها، نگهداری پیشگیرانه و تحلیلهای داده محور، تضمین میکند که سیستمهای بینایی با تغییرات محصولات و نیازهای بازار تکامل یابند.

به نگاه آینده، پیشرفتهایی در هوش مصنوعی، محاسبات لبه، ادغام حسگرها و توامسازی دیجیتال، قابلیتهای بازرسی بستهبندی را بیش از پیش ارتقا میدهد. تولیدکنندگانی که این نوآوریها را بهکار میگیرند، نه تنها الزامات سختگیرانه کیفیت فعلی را برآورده میکنند، بلکه برای دستیابی به مزیت رقابتی در بازار جهانی پویا موقعیت خود را تثبیت میکنند.

با ادغام بینایی ماشین در جریانهای کاری بازرسی بستهبندی، شرکتها میتوانند یکپارچگی محصول را تضمین کرده، عملیات را بهینهسازی کنند و تجربههای باکیفیتی را بهطور مداوم ارائه دهند—در نهایت باعث رشد، سودآوری و رضایت مشتری میشوند.