شناسایی خرابی قطعات: تضمین کیفیت و قابلیت اطمینان در صنعت مدرن

در محیطهای پیچیده تولید و صنعت امروز، تضمین کیفیت و قابلیت اطمینان هر قطعه بهصورت جداگانه ضروری است. شناسایی خرابی قطعات—چه فعالیت مکانیکی باشند، چه مدارهای الکترونیکی یا بستهبندی محصولات مصرفی—نقش کلیدی در جلوگیری از…

در محیطهای پیچیده تولید و صنعت امروز، تضمین کیفیت و قابلیت اطمینان هر قطعه بهصورت جداگانه ضروری است. شناسایی خرابی قطعات—چه فعالیت مکانیکی باشند، چه مدارهای الکترونیکی یا بستهبندی محصولات مصرفی—نقش کلیدی در جلوگیری از توقف ناخواسته خط تولید، حوادث ایمنی و هزینههای گارانتی دارد. روشهای پیشرفته از ترکیب بینایی ماشین، حسگرها، تحلیل سیگنال و هوش مصنوعی برای شناسایی ناهنجاریها در مراحل اولیه تولید استفاده میکنند تا پیش از رسیدن قطعات معیوب به دست مشتری یا تجهیزات، اقدام اصلاحی صورت گیرد. این پست به بررسی دنیای چندوجهی شناسایی خرابی قطعات میپردازد: از روشهای سنتی تا تکنولوژیهای خودکار مدرن، مطالعات موردی، چالشها و چشمانداز آینده.

2. اهمیت شناسایی خرابی

-

صرفهجویی در هزینهها: شناسایی و حذف قطعات معیوب در مراحل اولیه تولید از هزینههای ناشی از بازگشت کالا، تعمیرات گارانتی و توقف خط تولید جلوگیری میکند.

-

ایمنی و تطابق با استانداردها: صنایعی مانند خودرو، هوافضا و تجهیزات پزشکی به استانداردهای ایمنی سختگیرانهای پایبندند. یک قطعه معیوب میتواند کل سیستم را به خطر بیندازد.

-

اعتبار برند: کیفیت مداوم محصول باعث جلب اعتماد مصرفکننده میشود. انتشار محصولات معیوب میتواند اعتبار برند را برای سالها تحت تأثیر قرار دهد.

-

کارایی عملیاتی: سیستمهای خودکار شناسایی خرابی، کنترل کیفیت را تسهیل، نیروی انسانی را کاهش و ظرفیت تولید را افزایش میدهند.

3. انواع رایج خرابی قطعات

-

عیوب سطحی: خراش، فرورفتگی، ترک یا خوردگی روی قطعات فلزی یا پلاستیکی.

-

انحرافات ابعادی: خطاهای ماشینکاری منجر به ابعاد نادرست یا تابیدگی.

-

خطاهای مونتاژ: پیچ یا قطعهگمشده، ناهماهنگی در چیدمان یا لحیمکاری نامناسب در بردهای الکترونیکی.

-

نقایص مادهای: ناخالصی، حفره یا گاززدگی در قطعات ریختهگری یا قالبگیری.

-

خرابیهای عملکردی: اتصال کوتاه، مدار باز یا گیرکردن مکانیکی تحت بار.

-

عیوب بستهبندی: شکست آببندی، برچسب اشتباه یا آلودگی در محصولات غذایی و دارویی.

شناخت انواع خرابی به انتخاب روش مناسب شناسایی کمک میکند.

4. روشهای سنتی در مقابل روشهای خودکار

4.1 بازرسی دستی

-

مزایا: سرمایهگذاری اولیه کم؛ بازرس انسانی میتواند عیوب غیرمنتظره را تشخیص دهد.

-

معایب: ذهنی، ناپایدار، کند و برای تولیدات حجیم مناسب نیست.

4.2 ابزارهای کلاسیک

-

کولیس و گیجها: اندازهگیری ابعاد و تلرانسها.

-

تست بنچ الکتریکی: اعمال سیگنال و بررسی عملکرد مدار.

-

مزایا: قابلاعتماد برای پارامترهای تعریفشده؛ ساده و شناختهشده.

-

معایب: اغلب نقاط نمونهبرداری میکنند و امکان کنترل صددرصد تولید را ندارند.

4.3 سیستمهای خودکار

-

بینایی ماشین: دوربینهای پرسرعت و نورپردازی ویژه برای شناسایی عیوب سطحی.

-

شبکههای حسگر: پایش دما، ارتعاش، صوت و سایر پارامترها در محل.

-

مزایا: حجم بالای بازرسی، پایداری، قابلیت کار بیوقفه و یکپارچه با مفاهیم صنعت ۴.۰.

-

معایب: هزینه اولیه بالا، نیاز به کالیبراسیون و نیروی متخصص.

5. بینایی ماشین و پردازش تصویر

بینایی ماشین با ترکیب دوربینهای صنعتی، نورپردازی کنترلشده و الگوریتمهای پردازش تصویر انقلابی در شناسایی عیوب سطحی ایجاد کرده است.

5.1 اجزای سختافزاری

-

دوربینها: اسکن خطی یا صفحهای بر اساس سرعت تولید و هندسه قطعه.

-

نورپردازی: نورهای حلقهای، خطی یا ساختارمند برای تاکید بر ناهمگونیهای سطح.

-

لنز و فیلترها: تنظیم فوکوس، میدان دید و پاسخ طیفی.

5.2 تکنیکهای نرمافزاری

-

آستانهگذاری: تبدیل تصویر خاکستری به باینری برای جداکردن عیب از زمینه.

-

تشخیص لبه: استفاده از فیلترهایی مثل سوبل و کنی برای پیدا کردن ناپیوستگیهای شدت پیکسل.

-

تحلیل ناحیه (Blob): گروهبندی پیکسلهای مرتبط به عنوان نواحی پتانسیل عیب.

-

الگویابی: تطبیق الگو برای تشخیص قطعات گمشده یا ناهمراستا.

-

تحلیل بافت: محاسبه شاخصهای آماری (GLCM، موجک) برای شناسایی ناهمواری یا سوراخسوراخشدگی.

5.3 یادگیری عمیق در بینایی

-

شبکههای عصبی کانولوشنی (CNN): یادگیری اتوماتیک ویژگیهای سلسلهمراتبی برای طبقهبندی عیوب.

-

یادگیری انتقالی: تنظیم شبکههای از پیشآموزشدیده مانند ResNet یا MobileNet برای عیوب خاص.

-

مزایا: انطباقپذیری بالا نسبت به شکلها و رنگهای متنوع عیوب و مقاومت در برابر تغییرات نور.

6. تکنیکهای پایش مبتنی بر حسگر

علاوه بر بینایی، حسگرهای مختلف میتوانند خرابیهای نهان یا عملکردی را کشف کنند:

6.1 تحلیل ارتعاش

-

شتابسنجها: ثبت امضای ارتعاشات؛ خرابیهایی مانند ساییدگی یاتاقان فرکانسهای مشخص تولید میکنند.

-

ابزارها: تبدیل فوریه و تحلیل مؤلفه برای جداسازی بسامدهای ناشی از عیب.

6.2 امواج صوتی (آکوستیک)

-

میکروفونها و حسگرهای AE: دریافت امواج فرکانس بالا از ترکخوردگی یا اصطکاک.

-

موارد کاربرد: بازرسی جوش و تشخیص عیب در گیربکس.

6.3 تصویربرداری حرارتی

-

دوربینهای مادونقرمز: شناسایی نقاط داغ ناشی از اتصال کوتاه یا اصطکاک زیاد.

-

روش: پروفایل دمایی و تشخیص ناهنجاری.

6.4 اولتراسوند و جریان گردابی

-

پروبهای فراصوت: ارسال و دریافت امواج برای کشف ترکهای داخلی یا لایهلایهشدگی.

-

حسگرهای جریان گردابی: تولید میدان الکترومغناطیسی برای شناسایی ترکهای سطحی و نزدیک سطح در مواد هادی.

7. تحلیل سیگنال و نگهداری پیشبینانه

ترکیب دادههای حسگر با الگوریتمهای پردازش سیگنال، امکان نگهداری پیشبینانه را فراهم میآورد:

-

تحلیل حوزه زمان: محاسبات RMS، پیکتاپیک و ضریب اوج برای سیگنالهای ارتعاش یا جریان.

-

تحلیل فرکانس: چگالی توان طیفی و تحلیل پوشش برای شناسایی هارمونیکهای ناشی از عیب.

-

تکنیکهای زمان–فرکانس: تبدیل موجک و STFT برای تشخیص عیوب گذرا.

-

شاخصهای سلامت ماشین: معیارهای ترکیبی برای پیگیری فرسودگی تجهیزات در طول زمان.

نگهداری پیشبینانه با پیشبینی خرابیها روزها یا هفتهها قبل از وقوع، تعمیرات را در زمانبندی برنامهریزیشده انجام میدهد.

8. رویکردهای یادگیری ماشین

یادگیری ماشین با یادگیری الگوها از حجم دادههای بزرگ، شناسایی خرابی را ارتقاء میدهد:

8.1 یادگیری نظارتشده

-

مدلهای طبقهبندی: SVM، Random Forest، Gradient Boosting برای برچسبگذاری قطعات «سالم» یا «معیوب».

-

نیاز داده: مثالهای برچسبخورده از حالتهای عادی و معیوب.

8.2 یادگیری بدون نظارت

-

خوشهبندی: K‑means، DBSCAN برای گروهبندی نمونههای مشابه؛ نقاط خارج از خوشهها بهعنوان ناهنجاری شناسایی میشوند.

-

اتوانکودرها: شبکههایی که داده عادی را بازتولید میکنند؛ خطای بازتولید بالا نشاندهنده خرابی است.

8.3 یادگیری تقویتی

-

سیاستهای بازرسی تطبیقی: عوامل AI نحوه انجام بهینه بازرسی را تحت محدودیتهای زمانی یا هزینه یاد میگیرند.

8.4 دوقلوی دیجیتال و شبیهسازی

-

مدلهای مجازی: رفتار قطعه را تحت تنش شبیهسازی میکنند؛ مقایسه داده واقعی حسگر با پیشبینی برای شناسایی انحراف.

-

مزایا: امکان شناسایی خرابی بدون نیاز به دادههای گسترده واقعی از عیوب.

9. مطالعات موردی در صنایع مختلف

9.1 خودروسازی

-

تشخیص عیب در رنگ: دوربینهای اسکن خطی با سرعت بالا پانلها را با نرخ صدها قطعه در دقیقه بازرسی میکنند و عیوبی مانند چکه رنگ یا ناخالصی را شناسایی مینمایند.

-

پایش یاتاقان چرخ: حسگرهای ارتعاش در خط مونتاژ یاتاقانهای خارج از تلرانس را قبل از نصب شناسایی میکنند.

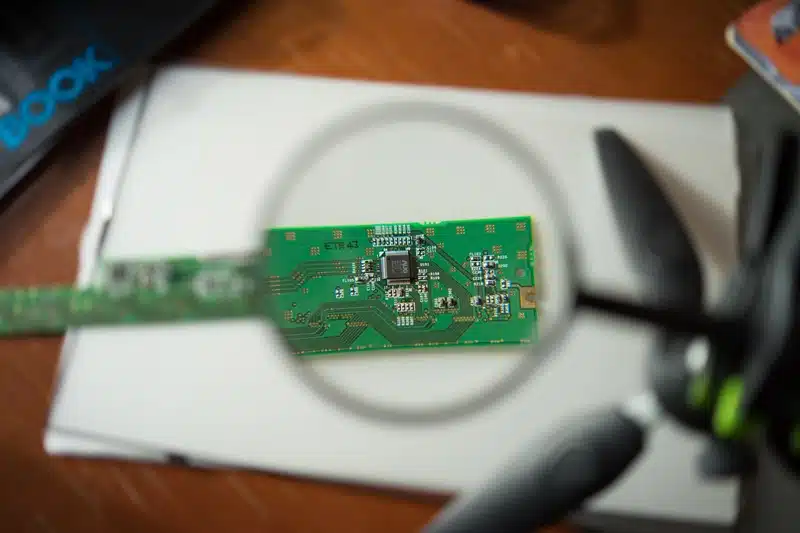

9.2 تولید الکترونیک

-

بازرسی نوری خودکار (AOI): شناسایی قطعات گمشده، ناهماهنگ یا اتصال کوتاه پس از لحیمکاری.

-

کیفیت لحیمکاری: تصویربرداری اشعه X داخلی حفرهها یا ترکها را روی برد شناسایی میکند.

9.3 بستهبندی مواد غذایی و دارویی

-

تضمین انسجام پلمپ: حسگرهای بینایی و فشار صحت آببندی را بررسی میکنند تا از آلودگی جلوگیری شود.

-

بررسی برچسب: OCR و خواندن بارکد صحت کد بچ و تاریخ انقضا را تأیید میکند.

9.4 قطعات هوافضا

-

بازرسی لایهگذاری کامپوزیت: فراصوت و ترموگرافی لایهلایهشدگی در بال یا اسکین بدنه را کشف میکنند.

-

پایش تیغه موتور: حسگرهای امواج صوتی انتشار میکروترک را در تیغههای توربین تشخیص میدهند.

10. چالشها و بهترین روشهای پیادهسازی

10.1 کیفیت و کمیت داده

-

دسترسی به مجموعه دادههای نماینده از همه حالتهای خرابی برای موفقیت مدل ML ضروری است.

-

مدلها را بهطور منظم با ظهور عیوب جدید بهروز کنید.

10.2 تغییرات محیطی

-

تغییر نور، دما یا ارتعاش میتواند دقت سیستم را تحت تأثیر قرار دهد.

-

از آستانهگذاری تطبیقی، نرمالسازی یا استخراج ویژگیهای مقاوم استفاده کنید.

10.3 یکپارچهسازی سیستم

-

سیستم شناسایی خرابی باید با PLC، SCADA، MES و ERP برای هشدارهای بلادرنگ و ردیابی یکپارچه شود.

-

از پروتکلهای استاندارد (OPC UA، MQTT) و APIها بهره بگیرید.

10.4 نگهداری و کالیبراسیون

-

کالیبراسیون دورهای دوربینها، حسگرها و پروبها دقت را حفظ میکند.

-

بازرسیهای دورهای برای تنظیم مجدد آستانهها و بازآموزی مدلها برنامهریزی کنید.

10.5 تحلیل هزینه–فایده

-

هزینه راهاندازی سیستمهای پیشرفته را در برابر صرفهجویی ناشی از کاهش ضایعات و توقفها مقایسه کنید.

-

با قطعات با ارزش یا با ریسک بالا شروع کنید تا توجیه اقتصادی صورت گیرد.

11. روندهای آتی در شناسایی خرابی

-

هوش مصنوعی لبه: استنتاج روی دوربینهای هوشمند و گرههای حسگر برای شناسایی با تأخیر کم و بدون نیاز به ابر.

-

اتصال ۵G: انتقال بلادرنگ ویدیو و دادههای حسگر برای آنالیز متمرکز و مقایسه بین سایتها.

-

واقعیت افزوده: برجستهسازی نقاط معیوب روی قطعه برای بازرسی و تعمیر دستی راهنماییشده.

-

بلاکچین برای ردیابی: ثبت غیرقابلتغییر نتایج بازرسی مرتبط با شماره سریال قطعه، شفافیت زنجیره تأمین را افزایش میدهد.

-

مواد و سیستمهای خودترمیمشونده: قطعاتی با حسگرهای داخلی که هنگام تشخیص ترکهای میکروسکوپی مکانیسم خودترمیمی را فعال میکنند.

12. نتیجهگیری

شناسایی مؤثر خرابی قطعات ستون اصلی تضمین کیفیت و مهندسی قابلیت اطمینان در تولید مدرن است. با حرکت صنایع به سمت خودکارسازی و دیجیتالی شدن، ادغام بینایی ماشین، شبکههای حسگر، تحلیل سیگنال و یادگیری ماشین ضروری میشود. در حالی که روشهای سنتی بازرسی همچنان در موارد خاص کاربرد دارند، سیستمهای خودکار سرعت، پایداری و بینش دادهمحور بینظیری ارائه میکنند. با انتخاب و یکپارچهسازی صحیح تکنولوژیها—منطبق با نوع خرابی، حجم تولید و شرایط محیطی—تولیدکنندگان میتوانند ضایعات را بهشدت کاهش دهند، ایمنی را بهبود بخشند و اعتبار برند را حفظ کنند. با بلوغ روندهای نوظهوری مانند هوش مصنوعی لبه، ۵G و واقعیت افزوده، آینده شناسایی خرابی قطعات نویدبخش پاسخدهی سریعتر، شفافیت بیشتر و تابآوری بالاتر در عملیات صنعتی خواهد بود.

پرسشهای متداول (FAQs)

1 شناسایی خرابی قطعات چیست؟

فرآیند شناسایی خرابی قطعات شامل تشخیص و تعیین نوع و محل عیبها در قطعات مکانیکی، الکترونیکی یا بستهبندی است تا از ورود محصولات معیوب به زنجیره تولید یا بازار جلوگیری شود.

2 چه روشهایی برای شناسایی خرابی قطعات وجود دارد؟

روشهای شناسایی شامل بازرسی دستی، ابزارهای کلاسیک اندازهگیری، بینایی ماشین، حسگرهای ارتعاش و صوت، تصویربرداری حرارتی، اولتراسوند و تکنیکهای تحلیل سیگنال است.

3 بینایی ماشین چگونه در تشخیص عیوب قطعات کمک میکند؟

بینایی ماشین با استفاده از دوربینهای صنعتی و الگوریتمهای پردازش تصویر (از قبیل آستانهگذاری، تشخیص لبه و شبکههای عصبی کانولوشنی) قادر به شناسایی خراش، ترک، فرورفتگی و ناهماهنگیهای سطحی است.

4 چه نقشی برای حسگرهای ارتعاش و صوت در شناسایی خرابی وجود دارد؟

حسگرهای ارتعاش و امواج صوتی با ثبت امضاءهای ویبراسیون و امواج فرکانس بالا، مشکلاتی مانند سایش یاتاقان، ترکخوردگی و خرابی چرخدندهها را پیش از شکست کامل شناسایی میکنند.

5 تحلیل سیگنال برای نگهداری پیشبینانه چیست؟

تحلیل سیگنال شامل بررسی ویژگیهای حوزه زمان و فرکانس (مثل RMS، طیف قدرت و تبدیل موجک) است تا روند فرسودگی قطعات پیشبینی و تعمیرات قبل از شکست انجام شود.

6 یادگیری ماشین چگونه در تشخیص عیب به کار میرود؟

مدلهای نظارتشده و بدون نظارت (مانند SVM، خوشهبندی و اتوانکودرها) با تحلیل دادههای حسگر و تصویر، الگوهای نرمال و ناهنجاریها را شناسایی کرده و قطعات معیوب را طبقهبندی میکنند.

7 پیادهسازی سیستم شناسایی خرابی چه چالشهایی دارد؟

چالشها شامل کیفیت و کمیت دادههای آموزشی، تغییرات محیطی (نور، دما)، یکپارچهسازی با سیستمهای کنترل صنعتی و نیاز به کالیبراسیون و نگهداری مستمر است.

8 چه مزایایی اتوماسیون شناسایی خرابی نسبت به روش دستی دارد؟

اتوماسیون سرعت بالاتر، دقت و تکرارپذیری بیشتر، قابلیت کار ۲۴/۷، کاهش نیروی انسانی و امکان بازرسی صددرصد قطعات را فراهم میکند.

9 چه صنایعی بیش از همه از این سیستمها بهره میبرند؟

خودروسازی، الکترونیک، هوافضا، صنایع غذایی و دارویی از جمله صنایعی هستند که به شدت به سیستمهای شناسایی خرابی برای کنترل کیفیت و ایمنی نیاز دارند.

10 آینده شناسایی خرابی قطعات چگونه خواهد بود؟

روندهای آتی شامل استنتاج لبه با هوش مصنوعی، اتصال ۵G برای انتقال بیدرنگ داده، واقعیت افزوده برای بازرسی هدایتشده و مواد خودترمیمشونده برای کاهش نیاز به تعمیرات است.