شناسایی محصولات در خط تولید با بینایی ماشین

در محیط تولیدی امروزی که رقابت بسیار شدید است، سازمانها برای بهینهسازی بازده، کاهش ضایعات و اطمینان از کیفیت بینقص محصولات، تلاشهای مداومی انجام میدهند. روشهای بازرسی دستی—اگرچه انعطافپذیر هستند—دارای هزینههای نیروی انسانی زیاد،…

در محیط تولیدی امروزی که رقابت بسیار شدید است، سازمانها برای بهینهسازی بازده، کاهش ضایعات و اطمینان از کیفیت بینقص محصولات، تلاشهای مداومی انجام میدهند. روشهای بازرسی دستی—اگرچه انعطافپذیر هستند—دارای هزینههای نیروی انسانی زیاد، ناپایداری و خطای انسانی هستند. در همین راستا، بینایی ماشین وارد میدان شده است؛ روشی خودکار که با بهرهگیری از دوربینها، نورپردازی و الگوریتمهای پیشرفته، قادر است محصولات را با سرعت و دقتی فراتر از تواناییهای انسان روی خطوط تولید شناسایی کند.این مقاله به تفضیل به همه جنبههای پیادهسازی سیستمهای بینایی ماشین برای شناسایی محصولات در خط تولید میپردازد. از اصول پایه و انتخاب سختافزار تا پایپلاین پردازش تصویر، الگوریتمهای کلاسیک و هوش مصنوعی، استراتژیهای ادغام سیستم، ارزیابی عملکرد، چالشها، مطالعات موردی واقعی و روندهای آینده، همه موضوعات پوشش داده خواهد شد. چه شما یک مهندس کارخانه، متخصص اتوماسیون یا علاقهمند به هوش مصنوعی باشید، این راهنما شما را برای طراحی، پیادهسازی و بهینهسازی راهکارهای بینایی ماشین مطابق نیازهای تولیدتان مجهز میسازد.

۱. ضرورت بینایی ماشین در شناسایی محصولات در خط تولید

تولید به سرعت از روشهای دستیمحور به عملیات خودکار و دادهمحور پیش میرود. فشارهای کلیدی صنعت عبارتاند از:

-

کنترل کیفیت: تبعیت از مقررات و حفظ اعتبار برند وابسته به تولید بدون نقص است.

-

افزایش توان عملیاتی: بازار مصرفکنندگان حجمهای بالاتر با زمانهای تحویل کوتاهتر میطلبد.

-

محدودیتهای هزینه: کمبود نیروی کار و افزایش دستمزدها استفاده از بازرسی دستی را دشوارتر میکند.

-

ردیابی و تحلیل دادهها: تصمیمگیریهای مبتنی بر داده نیازمند دیدگاههای دقیق و بلادرنگ از عملکرد خط هستند.

بینایی ماشین با خودکارسازی وظایف بازرسی بصری، مرتبسازی، اندازهگیری و ردیابی، مزایای زیر را ارائه میدهد:

-

تداوم: الگوریتمهای مشخص همواره یک معیار را بهطور یکنواخت اعمال میکنند.

-

سرعت: دوربینهای با نرخ فریم بالا و پایپلاینهای بهینهشده، صدها یا هزاران محصول را در دقیقه پردازش میکنند.

-

تولید داده: هر بازرسی دادههای ساختاریافته برای تحلیل، تحلیل ریشهای و بهبود مستمر ایجاد میکند.

-

مقیاسپذیری: سیستمها را میتوان در خطوط یا سایتهای متعدد با حداقل نیاز به آموزش مجدد نصب کرد.

با حرکت به سمت «کارخانه هوشمند» در چارچوب صنعت ۴.۰، بینایی ماشین به فناوری بنیادینی تبدیل میشود که جریانهای محصول را به اطلاعات عملی تبدیل میکند.

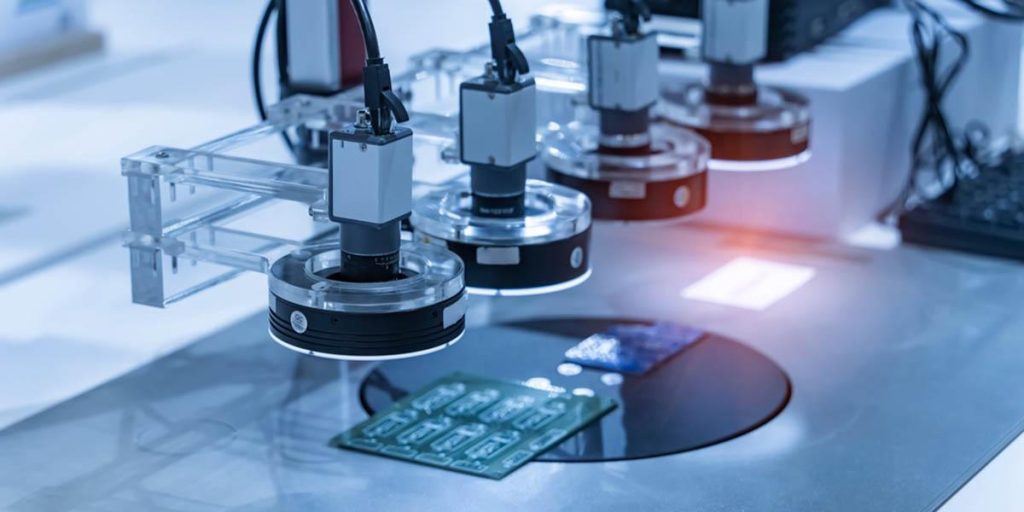

۲. اجزای اصلی یک سیستم بینایی ماشین

یک راهکار قدرتمند بینایی ماشین، سختافزار و نرمافزار را در یک پایپلاین منسجم ادغام میکند. بلوکهای اصلی شامل:

-

زیرسیستم اکتساب تصویر

-

دوربینها: سنسورهای CMOS یا CCD، شاتر جهانی (Global) در برابر شاتر غلتشی (Rolling)، موازنه رزولوشن و نرخ فریم.

-

لنز و اپتیک: لنزهای تلسنتریک برای اندازهگیری دقیق؛ لنزهای واریفوکال برای دید قابل تنظیم؛ ویژگیهای اعوجاج، عمق میدان و فاصله کاری.

-

نورپردازی: پسزمینه برای تشخیص سیلوئت؛ نور موازی برای برجستهسازی سطح؛ نور حلقهای برای یکنواختسازی روشنایی؛ نور ساختاریافته برای بازسازی سهبعدی.

-

-

سختافزار پردازش و محاسبات

-

دستگاههای لبه (Edge): دوربینهای هوشمند با شتابدهنده FPGA یا ASIC برای تأخیر کم.

-

سیستمهای توکار: ماژولهای Jetson یا Coral برای استنتاج شتابیافته GPU.

-

سرورهای تجزیهوتحلیل: CPU/GPUهای قدرتمند برای مدلهای پیچیده و ثبت دادهها.

-

-

چارچوبهای نرمافزاری

-

کتابخانههای پردازش تصویر: OpenCV، Halcon برای الگوریتمهای کلاسیک.

-

چارچوبهای یادگیری عمیق: TensorFlow، PyTorch، ONNX Runtime برای CNNها، مدلهای تشخیص شیء و جداسازی.

-

میانافزار ادغام: SDKها و پروتکلها (GigE Vision، GenICam، OPC UA) برای ارتباط با PLC، SCADA و MES.

-

-

رابط کاربری و تحلیل

-

داشبورد اپراتوری: پخش ویدئوی زنده، نمایش نتایج قبول/رد، تنظیم آستانه و لاگهای استثنا.

-

مدیریت داده: پایگاههای داده و ذخیرهسازی سریهای زمانی (SQL، InfluxDB) برای قابلیت ردیابی، نمودارهای کنترل فرآیند آماری و هشداردهی.

-

هر جزء باید هماهنگ با دیگر بخشها انتخاب و پیکربندی شود تا بازده، دقت و مقاومت سیستم در برابر تغییرات محیطی تأمین گردد.

۳. اکتساب تصویر: دوربینها، اپتیک و نورپردازی

۳.۱ معیارهای انتخاب دوربین

-

رزولوشن در مقابل میدان دید (FOV): رزولوشن بالاتر جزئیات ریزتر را ثبت میکند اما عمق میدان را کاهش داده و پهنای باند را افزایش میدهد. تعادل بسته به کوچکترین بعد نقص و عرض نوار متحرک.

-

نرخ فریم و نوع شاتر: برای خطوط سریع، شاتر جهانی از تحریف جلوگیری میکند. اطمینان از اینکه نرخ فریم از نرخ ورود محصولات بیشتر باشد.

-

حساسیت طیفی: دوربینهای نور مرئی برای بافت و رنگ کفایت میکنند، اما حساسیت به مادونقرمز یا فرابنفش در برخی بازرسیهای خاص مفید است (مثلاً تشخیص رطوبت یا فلورسانس چاپ).

۳.۲ اپتیک و عمق میدان

-

لنزهای تلسنتریک در برابر لنز معمولی: لنزهای تلسنتریک بزرگنمایی ثابت را در همه فواصل حفظ میکنند که برای اندازهگیری دقیق ضروری است. لنزهای معمولی مقرونبهصرفهترند وقتی دقت اندازهگیری کمتر اهمیت دارد.

-

بزرگنمایی و فاصله کاری: بزرگنمایی مورد نیاز را بر اساس (اندازه سنسور × اندازه پیکسل مورد نظر) ÷ FOV محاسبه کنید. لنزهایی انتخاب کنید که فاصله کاری لازم را پشتیبانی کنند.

۳.۳ استراتژیهای نورپردازی

-

نور پسزمینه (Backlighting): از پشت جسم نور میتاباند و سیلوئت با کنتراست بالا برای بازرسی شکل ایجاد میکند.

-

نور میدان روشن (Brightfield): نور موازی را موازی محور اپتیکی میتاباند؛ ویژگیهای سطحی و علائم چاپی را برجسته میکند.

-

نور میدان تاریک (Darkfield): نور را از زاویه کم میتاباند و خراشها و نقصهای سطحی را بهصورت انعکاس مشخص نمایش میدهد.

-

نور حلقهای (Ring Light): اطراف لنز را روشن کرده و سایهها را کاهش میدهد.

-

نور ساختاریافته (Structured Light): الگوهای شناختهشده (نظیر خطوط، شبکه) را تابانده و با تحلیل اعوجاجها، سطوح سهبعدی را بازسازی میکند.

بهترین شیوهها:

-

ایستگاه بینایی را محصور کنید تا تغییرات نور محیطی را جدا کند.

-

از درایورهای LED قابل تنظیم استفاده کنید تا نور را با نوردهی دوربین همگام کنید و تاری حرکت را کاهش دهید.

-

حین راهاندازی، زاویه و شدت نور را کالیبره کرده و تنظیمات را برای بازتولیدپذیری ثبت کنید.

۴. پیشپردازش و بخشبندی

تصاویر خام اغلب دارای نویز، نورپردازی نامتوازن و پسزمینه شلوغ هستند. یک پایپلاین پیشپردازش قوی تضمین میکند که آنالیزهای بعدی قابل اعتماد باشند:

-

کاهش نویز

-

فیلترهای فضایی: بلور گاوسی برای کاهش نویز تصادفی؛ فیلتر میانه برای حذف نویز نمکونمکی.

-

تکنیکهای حوزه فرکانس: فیلتر مبتنی بر FFT برای نویزهای دورهای (مثلاً تداخل الکتریکی).

-

-

افزایش کنتراست

-

تعدیل هیستوگرام: گسترده کردن دامنه دینامیکی برای صحنههای کمکنتراست.

-

CLAHE تطبیقی: جلوگیری از تقویت نویز در مناطق یکدست.

-

-

تبدیلات فضای رنگ

-

تبدیل RGB به HSV یا Lab برای جدا کردن روشنایی از اطلاعات رنگی و سادهسازی بخشبندی مبتنی بر رنگ.

-

-

کمکردن پسزمینه

-

پسزمینه ایستا: ثبت تصویر مرجع از نوار خالی و کم کردن آن از فریمهای جاری.

-

مدلهای تطبیقی: مدل مخلوط گاوسی یا میانگین متحرک برای سازگاری با تغییرات آرام پسزمینه.

-

-

بخشبندی

-

آستانهگذاری: روش اوتسو برای صحنههای یکنواخت؛ آستانهگذاری تطبیقی برای گرادیانها.

-

تشخیص لبه: اپراتورهای کنی یا سوبل برای یافتن مرز محصولات.

-

عملیات مورفولوژیکی: گسترش، فرسایش، باز و بسته کردن برای حذف آرتیفکتهای کوچک و پیوستن نواحی جداافتاده.

-

الگوریتم واترشِد: جداسازی محصولات چسبیده به کمک تبدیل فاصله.

-

خروجی این مراحل، مجموعهای از مناطق مورد علاقه (ROI) است—ماسکهای باینری یا ناحیههای محدودکننده که هر محصول را جدا میکنند تا برای استخراج ویژگی یا طبقهبندی آماده شود.

۵. استخراج ویژگی کلاسیک و یادگیری ماشین

قبل از انقلاب یادگیری عمیق، سیستمهای بینایی ماشین بر ویژگیهای دستی و طبقهبندهای سنتی تکیه داشتند:

۵.۱ ویژگیهای دستی

-

توصیفکنندههای شکل:

-

مساحت و محیط: معیارهای پایهای اندازه.

-

نسبت ابعاد و گردی: نسبت عرض به ارتفاع؛ معیاری برای گرد بودن شکل.

-

لحظات هو: هفت لحظه نامتغیر که شکل کلی را مستقل از مقیاس، چرخش و انتقال توصیف میکند.

-

-

ویژگیهای بافت:

-

ماتریس همظهوری سطح خاکستری (GLCM): اندازهگیری وقوع همزمان شدت پیکسلها در آفستهای مشخص؛ محاسبه کنتراست، همگنی، همبستگی.

-

الگوهای دودویی موضعی (LBP): رمزگذاری بافت محلی با آستانهگذاری شدت همسایهها.

-

-

هیستوگرام رنگ:

-

توزیع کانالهای رنگ (H، S یا R، G، B)—برای تمایز محصولات با واریانتهای رنگی.

-

۵.۲ طبقهبندهای سنتی

-

k-نزدیکترین همسایه (k-NN): ساده و بدون پارامتر؛ طبقهبندی بر اساس رأی نزدیکترینهای فضای ویژگی.

-

ماشین بردار پشتیبانی (SVM): برای طبقهبندی دودویی با حاشیههای مشخص مناسب است؛ رسم هسته امکان مرزهای غیرخطی را فراهم میکند.

-

جنگل تصادفی (Random Forest): مجموعهای از درختهای تصمیم؛ در برابر بیشبرازش مقاوم است و انواع مختلف ویژگی را پشتیبانی میکند.

-

تقویت گرادیان (XGBoost, LightGBM): درختهای تصمیم که به صورت تکراری برای کمینه کردن خطا ساخته میشوند؛ دقت بالا با هزینه تفسیر کمتر.

مزایا و معایب:

-

قابل تفسیر بودن: اهمیت ویژگیها و مرزهای تصمیمگیری انسانخوان قابل درکاند.

-

نیاز کمتر به داده: با مجموعه دادههای نسبتاً کوچک عملکرد خوبی دارند.

– هزینه طراحی ویژگی: خلق ویژگیهای مقاوم و عمومی نیازمند تخصص دامنه است.

– مقیاسپذیری محدود: اضافه شدن محصول یا تغییر شرایط نورپردازی نیازمند طراحی مجدد ویژگیهاست.

هرچند هنوز برای سناریوهای ساده و کنترلشده ارزشمندند، روشهای کلاسیک در محیطهای پیچیده و با واریاسیون بالا اغلب جای خود را به رویکردهای یادگیری عمیق میدهند.

۶. یادگیری عمیق برای شناسایی محصولات در خط تولید

یادگیری عمیق استخراج ویژگی را خودکار میکند و نمایههای سلسلهمراتبی را مستقیماً از پیکسلهای خام میآموزد. پارادایمهای اصلی عبارتاند از:

۶.۱ طبقهبندی تصویر با شبکههای کانولوشنی (CNN)

-

معماریها:

-

ResNet: اتصالات باقیمانده (Residual) آموزش شبکههای عمیق را تسهیل میکند.

-

EfficientNet: مقیاسبندی ترکیبی عمق، عرض و رزولوشن را متعادل میکند تا برای استنتاج بهینه باشد.

-

MobileNet: با کانولوشنهای جداسازیشده عملکرد کمحجم و کممصرف را فراهم میکند.

-

-

روند کاری:

-

جمعآوری داده: هزاران تصویر برای هر کلاس محصول زیر شرایط مختلف—زاویهها، نورپردازی، و انسدادها.

-

برچسبگذاری: اختصاص شناسه کلاس به تصاویر.

-

افزایش داده: چرخش، برگرداندن، تغییر روشنایی/کنتراست، بلور گاوسی و برشهای تصادفی برای بهبود تعمیمپذیری.

-

آموزش: استفاده از وزنهای پیشآموزشیافته ImageNet و بهینهسازی روی مجموعه داده دامنه.

-

اعتبارسنجی: استفاده از مجموعه کنارگذاشته یا اعتبارسنجی متقابل k-تا برای برآورد عملکرد واقعی.

-

-

بهینهسازی استنتاج:

-

کوانتیزهسازی: کاهش وزنها و فعالسازیها به اعداد صحیح ۸ بیتی برای کاهش حجم مدل و تأخیر با کمترین افت دقت.

-

هرس (Pruning): حذف فیلترها یا لایههای زائد برای سبکتر کردن شبکه.

-

کتابخانههای شتابدهنده: NVIDIA TensorRT، Intel OpenVINO، زماناجر Edge TPU برای ادغام در پایپلاین لبه.

-

۶.۲ تشخیص شیء

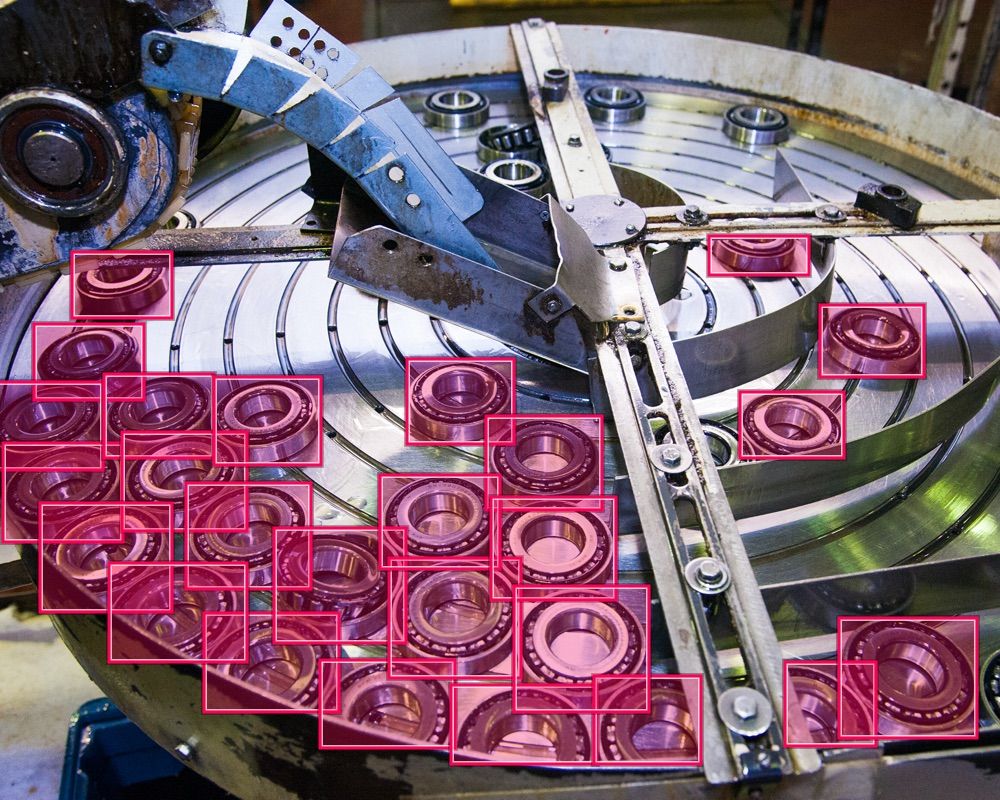

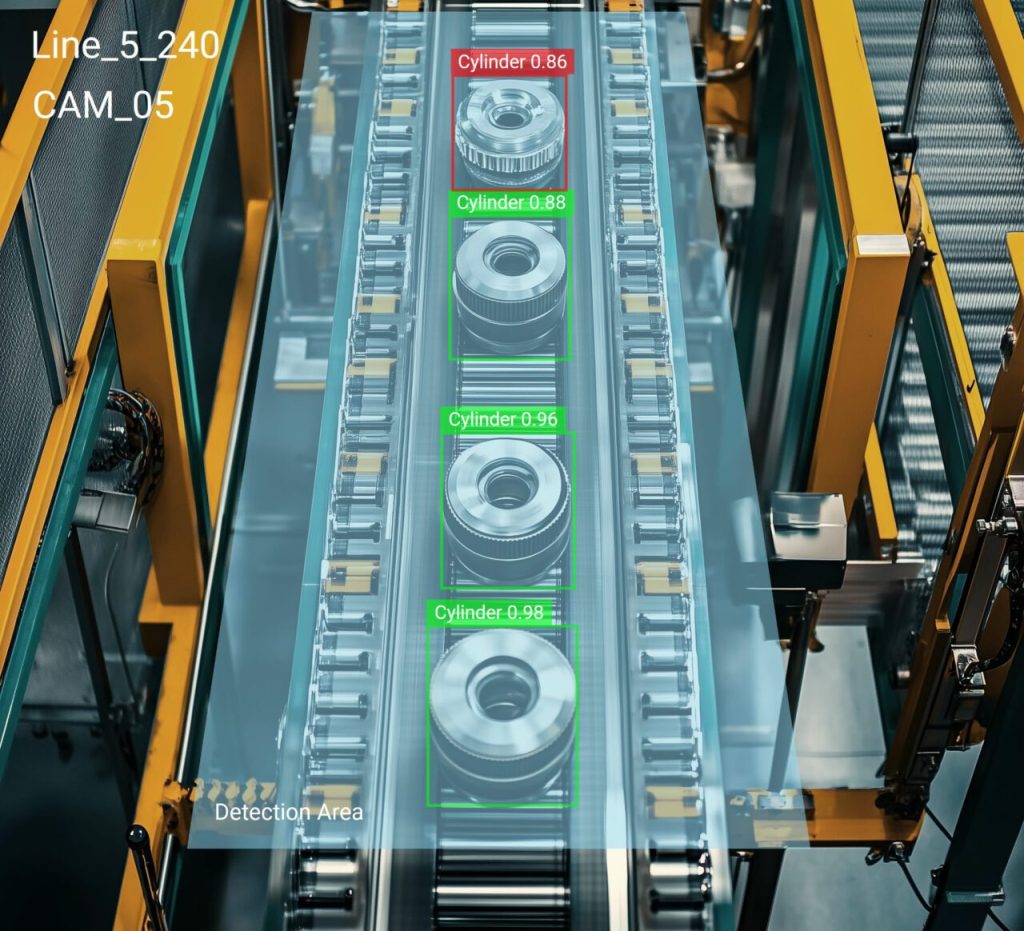

برای صحنههایی با چندین محصول یا چیدمان پیچیده، مدلهای تشخیص شیء هر نهاد را مکانیابی و طبقهبندی میکنند:

-

کاشفهای تکمرحلهای:

-

YOLOv5 / YOLOv8: کاشفهای بسیار سریع با نرخ واقعی بیش از ۱۰۰ فریم بر ثانیه روی سختافزار متوسط.

-

SSD: تعادل بین دقت و سرعت؛ با معماریهای Backbone سبک برای محیطهای توکار مناسب است.

-

-

کاشفهای دو مرحلهای:

-

Faster R-CNN: شبکه پیشنهاد منطقه (RPN) کاندیداها را تولید و سپس طبقهبندی و بهینهسازی جعبهها را انجام میدهد. دقت بالاتر با سرعت کمتر.

-

-

مدلهای بدون انکر (Anchor-Free):

-

CenterNet، FCOS: مرکز و ابعاد شیء را مستقیماً پیشبینی میکنند؛ تنظیمات انکر را ساده میکنند.

-

-

ملاحظات کلیدی:

-

تعداد کلاسها: کلاسهای بیشتر به ظرفیت شبکه بزرگتری نیاز دارند.

-

اشیاء همپوشان: چیدمان متراکم نیاز به تنظیم دقیق نادیدهسازی غیر-حداکثری یا جداسازی نمونهای (Instance Segmentation) دارد.

-

تشخیص اشیاء کوچک: افزایش رزولوشن ورودی یا افزودن لایههای Feature Pyramid برای جزئیات ریز.

-

۶.۳ جداسازی نمونهای (Instance Segmentation)

وقتی به دورگیری دقیق شکلها نیاز باشد—مثل محصولات چسبیده یا ردیابی نقصهای ریز—جداسازی نمونهای بهترین کارایی را دارد:

-

Mask R-CNN: شاخه پیشبینی ماسک را موازی با Faster R-CNN اضافه میکند.

-

SOLOv2: جداسازی معنایی مبتنی بر گروهبندی فضایی برای نمونهها؛ سادهتر از روشهای مبتنی بر ROI.

-

Detectron2: کتابخانه متنباز فیسبوک با پیادهسازیهای ماژولار از الگوریتمهای روز.

ماسکهای خروجی به اندازهگیری مساحت سطح، محیط نقصها و تخمین حجم (در ترکیب با نور ساختاریافته برای پروفایل سهبعدی) امکان میدهد.

۷. پایپلاین داده و نگهداری مدل

ساخت مدل اولیه تنها شروع کار است. محیطهای تولیدی تکامل مییابند و سیستمهای بینایی باید سازگار بمانند:

۷.۱ مدیریت داده

-

جمعآوری مداوم داده: موارد لبهای—گونههای جدید محصول، تغییرات نورپردازی، بازپیکربندی خط—را ثبت کنید.

-

کنترل نسخه: مجموعه دادهها، برچسبها و نقطههای چکپوینت مدل را در مخازنی شبیه Git (مثلاً DVC) نگهداری کنید.

-

ابزارهای برچسبگذاری خودکار: یادگیری فعال نمونههای با بیشترین عدم قطعیت مدل را به انسان پیشنهاد میدهد و تلاش دستی را کاهش میدهد.

۷.۲ نظارت و تشخیص رانش

-

کنترل آماری فرآیند (SPC): نمودارهای توان عملیاتی، نرخ نقص و تعداد مثبت/منفی کاذب را درجریان کار رصد کنید.

-

تشخیص تغییر توزیع (Covariate Shift): هیستوگرام تصویر یا توزیع تعبیهها را مانیتور کنید و هنگام انحراف نسبت به دادههای آموزشی هشدار دهید.

-

مشTrigger بازآموزی مدل: با رانش داده یا براساس زمانبندیهای دورهای، بازآموزی را با نمونههای برچسبخورده جدید آغاز کنید.

۷.۳ استراتژیهای استقرار

-

Blue/Green Deployment: مدل جدید و قدیم را همزمان اجرا کرده، خروجیها را مقایسه و پس از حصول اطمینان جابجا شوید.

-

Canary Release: مدل بهروز را روی زیرمجموعهای از دوربینها یا شیفتها مستقر کنید و پیش از انتشار کامل عملکرد را رصد کنید.

-

A/B Testing: معماریها یا تنظیمات آستانه مختلف را آزمایش کنید تا بهترین تعادل بین دقت و فراخوانی یافت شود.

یک رویکرد منضبط MLOps تضمین میکند که سیستمهای بینایی دقیق، قابلاطمینان و منطبق با شرایط واقعی تولید باقی بمانند.

۸. ادغام با PLC، SCADA و MES

برای اینکه تصمیمات بینایی ماشین ارزش تولید کنند، باید اعمال واقعی را تحریک کرده و به پلتفرمهای تحلیلی تغذیه شوند:

۸.۱ پروتکلهای ارتباطی

-

GigE Vision & GenICam: کنترل دوربین و انتقال تصویر استاندارد روی اترنت.

-

OPC UA: معماری یکپارچه انتشار/اشتراک و مدل کلاینت/سرور برای تبادل داده صنعتی.

-

MQTT / AMQP: پیامرسانی سبک برای ادغام با ابر یا معماری IIoT.

۸.۲ تریگرینگ و همگامسازی

-

تریگر خارجی: فوتوسل یا انکودر برای ثبت دقیق ورود محصول به میدان دید.

-

بازخورد انکودر: زمانبندی تصاویر را با پالسهای انکودر نوار متحرک همگام میکند.

-

همگامسازی استروب: پالسهای استروب را با نوردهی دوربین همزمان میکند تا حرکت حتی در سرعتهای متغیر نوار ثابت شود.

۸.۳ عملگرها و مرتبسازی

-

مکانیزمهای پرتاب: فشارندههای پنوماتیک یا سلونوئیدی در عرض میلیثانیه پس از شناسایی نقص فعال میشوند.

-

نوارهای مرتبسازی: دروازههای منحرفکننده محصولات قبول/رد را به نوارهای جداگانه هدایت میکنند.

-

ادغام با ربات: رباتهای پیکآند-پلیس با هدایت دید بلادرنگ برای برداشتن یا بررسی مونتاژ.

۸.۴ جریان داده به MES

-

سوابق ردیابی: نتایج بازرسی (پاس/فیل، ابعاد اندازهگیریشده، نوع نقص) را به ازای هر شماره سریال یا دسته ذخیره کنید.

-

داشبوردهای تحلیلی: شاخصهای کلیدی عملکرد—بازده، توزیع نقصها، درصد زمان در دسترس—را برای بهبود مستمر تجمیع کنید.

-

هشدارها و اطلاعرسانی: هنگام افزایش ناگهانی نقصها یا نقص سختافزاری بهطور خودکار هشدار ارسال کنید.

یک معماری خوب طراحیشده، سلهای بینایی مجزا را به مراکز بهرهوری عملیاتی همافزا تبدیل میکند.

۹. معیارهای عملکرد و ارزیابی

طراحی یک سیستم بینایی نیازمند معیارهای کمی واضح است تا اطمینان حاصل شود که نیازهای خط تولید برآورده میشود:

جدول در انتهای مقاله

داشبوردهای مانیتورینگ مداوم راهاندازی کنید که این معیارها را بلادرنگ نمایش دهند، برای شکستهای KPI هشدار دهند و به پایپلاینهای خودکار MLOps برای اصلاح مشکل خوراک بدهند.

۱۰. مطالعات موردی واقعی

۱۰.۱ بازرسی قرصهای دارویی

-

چالش: تشخیص قرصهای گمشده، لبپر یا چاپنشده در سرعت خط بالا (۲۰۰ متر/دقیقه).

-

راهکار:

-

سختافزار: دوربینهای خط-اسکن با شاتر جهانی؛ لنزهای تلسنتریک برای اندازهگیری دقیق قطر.

-

نرمافزار: شبکههای عصبی کانولوشنی فاینتیونشده روی بیش از ۱۰٬۰۰۰ تصویر برچسبخورده؛ نورپردازی پسزمینه ساختاریافته برای وضوح سیلوئت.

-

ادغام: استنتاج FPGA در لبه (<۵ میلیثانیه تأخیر) محرکهای پنوماتیک را فعال میکند؛ نتایج بازرسی به LIMS برای ردیابی دسته منتقل میشود.

-

-

نتیجه: نرخ تشخیص نقص ۹۹٫۸۵٪؛ توان عملیاتی برابر با اوج سرعت خط؛ کاهش ۹۰٪ در بازکار دستی.

۱۰.۲ تأیید اتصالدهندههای خودرویی

-

چالش: شناسایی انواع مختلف پیچ و مهره—شامل تعداد رزوه و شکل سر—در سطلهای تصادفی که رباتهای مونتاژ تغذیه میکنند.

-

راهکار:

-

سختافزار: اسکنر نور ساختاریافته سهدوربینه برای بازسازی سهبعدی؛ رباتها قطعات را برداشته و به ایستگاه بینایی منتقل میکنند.

-

نرمافزار: Mask R-CNN برای جداسازی نمونهای؛ تحلیل ابرنقطه سهبعدی برای اندازهگیری گام رزوه.

-

ادغام: ارتباط مبتنی بر ROS بین نود بینایی و کنترلکننده ABB؛ قطعات نامناسب دور ریخته میشوند.

-

-

نتیجه: ۹۹٫۲٪ شناسایی صحیح قطعات؛ کاهش ۷۵٪ در خطاهای مونتاژ ناشی از اشتباهات فستنر.

۱۰.۳ کنترل کیفیت بطریهای نوشیدنی

-

چالش: تأیید حضور درپوش، همترازی برچسب و سطح پرشدگی برای بطریهای شفاف با سرعت ۶۰ بطری/ثانیه.

-

راهکار:

-

سختافزار: سه دوربین همگامشده (یک دوربین با نور پسزمینه، دو دوربین با نور جانبی)؛ نور روشن و تاریک.

-

نرمافزار: YOLOv8 برای تشخیص درپوش و برچسب؛ شبکه رگرسیونی عمیق برای تخمین سطح پرشدگی.

-

ادغام: ماژولهای NVIDIA Jetson Xavier NX برای هر دوربین؛ کانال OPC UA به SCADA برای اخراج.

-

-

نتیجه: تطابق کامل ۱۰۰٪؛ کاهش ۹۵٪ در شکایات مشتری؛ تحلیل بلادرنگ یکپارچه.

۱۱. چالشها و بهترین شیوهها برای شناسایی محصولات در خط تولید

۱۱.۱ تغییرات محیطی

-

مسئله: گردوغبار، ارتعاش، نوسانات دما و نور محیطی کیفیت تصویر را کاهش میدهند.

-

شیوه:

-

محافظها: محفظههای IP برای فیلتر غبار.

-

ضدارتعاش: نصب دوربینها و نورها روی براکتهای ضدارتعاش.

-

مدیریت حرارتی: خنکسازی فعال برای دوربین و واحدهای محاسباتی.

-

کالیبراسیون منظم: رویههای خودکار برای بررسی فوکوس، نوردهی و سطوح نور.

-

۱۱.۲ کمبود و عدم تعادل داده

-

مسئله: نمونههای محدود از انواع نادر نقص یا واریانتهای جدید محصول.

-

شیوه:

-

داده مصنوعی: شبیهسازی نقص توسط پایپلاین ویرایش تصویر یا مدلهای مولد.

-

یادگیری فعال: نمونههای با بیشترین عدم قطعیت مدل را برای برچسبگذاری انسانی انتخاب کنید.

-

تابع هزینه وزنی کلاس: جریمه اشتباه طبقهبندی کلاسهای اقلیت را سنگینتر کنید.

-

۱۱.۳ تفسیرپذیری مدل

-

مسئله: زمینههای ایمنی یا قانونگذاری نیازمند توضیح تصمیمات خودکار هستند.

-

شیوه:

-

Grad-CAM: نواحی تأثیرگذار تصویر را برای تصمیمات CNN نمایش دهید.

-

درختهای تصمیم: برای مدلهای کلاسیک، توالی قواعد را آشکار کنید.

-

لاگهای حسابرسی: امتیازها، سطح اطمینان و دادههای قبل/بعد پردازش را ثبت کنید.

-

۱۱.۴ نگهداری و مدیریت چرخه عمر

-

مسئله: با گذر زمان، نوار متحرک فرسوده میشود، نور قدیمی میشود و مشخصات محصول تغییر میکند.

-

شیوه:

-

ممیزیهای زمانی: بهصورت دورهای کیفیت تصویر را بررسی و روی دادههای اخیر بازآموزی کنید.

-

آزمونهای خودکار: هر بهروزرسانی مدل را با مجموعه تست کوچک اعتبارسنجی کنید.

-

تیمهای بینبخش: مهندسان بینایی، تکنسینهای اتوماسیون و اپراتورها برای تحلیل ریشهای همکاری کنند.

-

۱۲. روندهای نوظهور و آینده

بینایی ماشین با سرعت در حال پیشرفت است. روندهای کلیدی عبارتاند از:

-

هوش مصنوعی قابل توضیح و اطمینانبخش

-

مقررات (مثلاً قانون AI اتحادیه اروپا) شفافیت را الزام خواهد کرد. انتظار میرود پشتیبانی بومی برای نقشههای اهمیت و انتشار اطلاعات مدل فراهم شود.

-

-

تصویربرداری فرابنفش و چندطیفی

-

فراتر از RGB، این مدالیتهها ترکیب شیمیایی، رطوبت و آلودگیهای نامرئی با چشم را نشان میدهند—خاص در ایمنی مواد غذایی، داروسازی و بازیافت.

-

-

TinyML روی میکروکنترلرها

-

شبکههای کانولوشن فوق سبک با هستههای Arm Cortex-M یا RISC-V، قابلیت بینایی را در کاربردهای کوچک و کمهزینه ممکن میکنند.

-

-

نگهداری با واقعیت افزوده (AR)

-

هدستهای AR با نمایش لایههای بینایی بلادرنگ، تکنسینها را در عیبیابی، تنظیمات پارامتری و تعویض قطعات راهنمایی خواهند کرد.

-

-

بینایی توزیعشده با 5G

-

شبکههای پر پهنای باند و با تأخیر کم 5G به دستگاههای لبه امکان میدهند دادهها را به خوشههای متمرکز AI ارسال کنند و یادگیری مشترک بین چند کارخانه را فعال سازند.

-

-

مدلهای پایه و خودنظارتی

-

مدلهای بینایی پیشآموزششده روی مجموعههای داده عظیم صنعتی با یادگیری خودنظارتی، نیاز به فاینتیون حداقلی دارند و استقرار را تسریع میکنند.

-

-

ادغام با دیجیتال تویین

-

دادههای بینایی در شبیهسازیهای دیجیتال تویین ادغام میشوند تا نگهداری پیشگویانه، برنامهریزی ظرفیت و تحلیل «چه-میشد-اگر» را ممکن سازند—بستن حلقه بین دنیای فیزیکی و مدل مجازی.

-

۱۳. نقشه راه گامبهگام برای استقرار

-

تعریف مورد استفاده و KPIها

-

کلاسهای محصول، نوع نقصها، اهداف توان عملیاتی و نرخ خطای مجاز را مشخص کنید.

-

-

راهاندازی ایستگاه پایلوت

-

محیط میزکار یا سل جداشدهای شبیه شرایط خط بسازید.

-

با دوربینها، لنزها، نورپردازی و سختافزار نصب آزمایش کنید.

-

-

جمعآوری داده و برچسبگذاری

-

مجموعه تصاویر نماینده را در شیفتها، اپراتورها و شرایط محیطی مختلف ثبت کنید.

-

از ابزارهای برچسبگذاری (LabelImg، CVAT) برای جعبههای محدودکننده، ماسکهای جداسازی و شناسههای کلاس استفاده کنید.

-

-

انتخاب الگوریتم

-

با روشهای کلاسیک مبتنی بر ویژگی و معماریهای یادگیری عمیق نمونهسازی کنید.

-

عملکرد، تأخیر و نیازهای منابع را روی سختافزار هدف بنچمارک کنید.

-

-

طراحی ادغام

-

با تیمهای PLC/SCADA همکاری کنید تا تریگرها، پروتکلهای پیامرسانی (OPC UA، MQTT) و رابطهای عملگر را معماری کنید.

-

-

اعتبارسنجی و آزمایش پذیرش

-

اجراهای کنترلشده با نمونههای سالم و معیوب برگزار کنید؛ همه معیارهای عملکرد را پیگیری کنید.

-

آستانهها، تنظیمات نورپردازی و پارامترهای مدل را تا تحقق KPIها بهینه کنید.

-

-

گسترش و استقرار

-

در خطوط بیشتر پیادهسازی کنید؛ پیکربندیها را با IaC (Infrastructure as Code) برای منابع محاسباتی تکرارپذیر کنید.

-

داشبوردهای مانیتورینگ و هشداردهی را با Grafana، Kibana یا پنلهای HMI سفارشی راهاندازی کنید.

-

-

نگهداری مداوم

-

ممیزیهای دورهای کیفیت تصویر، رویههای تشخیص رانش و چرخههای بازآموزی مدل را زمانبندی کنید.

-

اپراتورها را روی رفع مشکلات پایه—فوکوس، نورپردازی، کابلها و بهروزرسانی فرمور—آموزش دهید.

-

رعایت این نقشه راه، خطرات را به حداقل میرساند، زمان به ارزش را تسریع میکند و تضمین مینماید پیادهسازی بینایی ماشین شما در برابر تغییرات عملیاتی مقاوم باقی بماند.

۱۴. نتیجهگیری

اجرای بینایی ماشین برای شناسایی محصولات روی خطوط تولید، مزایای تحولآفرین متعددی را ارائه میدهد: دقت بازرسی بینظیر، تحلیل بلادرنگ و چابکی در انطباق با محصولات و نقصهای جدید. اگرچه انتخاب سختافزار، طراحی الگوریتم و ادغام سیستم چالشهایی پیچیده به همراه دارد، رویکردی نظاممند—بر مبنای KPIهای مشخص، شیوههای دادهای منضبط و MLOps مقاوم—نتایج عملیاتی پایداری به ارمغان میآورد.

با پیشرفت مداوم فناوریهای بینایی—از تصویربرداری چندطیفی تا هوش مصنوعی قابل توضیح و سیستمهای توزیعشده ارتباطی 5G—تولیدکنندگانی که امروز سرمایهگذاری میکنند، در خط مقدم انقلاب صنعتی بعدی قرار میگیرند. با تلفیق اپتیک دوربین، مهندسی نورپردازی، نوآوری الگوریتمی و ادغام یکپارچه، خط تولید شما فراتر از یک نوار متحرک محصولات، به یک مرکز عصبی هوشمند تبدیل میشود که پیوسته یاد میگیرد، سازگار میگردد و آینده تولید هوشمند را میسازد.