شناسایی محصولات فاسد با بینایی ماشین: راهنمای جامع

در رقص پیچیده و گسترده تولید مدرن و صنایع غذایی، یک دشمن خاموش وجود دارد که سود را کاهش میدهد، سلامت مصرفکننده را تهدید میکند و اعتبار برندها را لکهدار میسازد: فساد محصول. در هر…

در رقص پیچیده و گسترده تولید مدرن و صنایع غذایی، یک دشمن خاموش وجود دارد که سود را کاهش میدهد، سلامت مصرفکننده را تهدید میکند و اعتبار برندها را لکهدار میسازد: فساد محصول. در هر دقیقه از هر روز، در خطوط تولید در سراسر جهان، محصولاتی تولید میشوند که استانداردهای کیفی را رعایت نمیکنند. برخی از آنها شناسایی میشوند، اما بسیاری دیگر نه. میوهای با یک کبودی نامحسوس، وعدهغذایی با بستهبندی خلأ دارای سوراخ میکروسکوپی، یا قرص نانی با نشانهای جزئی از کپک—این نقصهای ظاهراً جزئی، ریشه مشکلات بزرگی هستند. آنها نماد منابع هدررفته، درآمد از دسترفته و، مهمتر از همه، تهدیدی برای سلامت مصرفکننده هستند.برای دههها، تنها خط دفاعی در برابر این دشمن، چشم انسان بود. تیمهایی از بازرسها، وظیفه داشتند تا با کاری یکنواخت ولی حیاتی، محصولات را بازرسی بصری کنند. اما این روش سنتی، علیرغم مزایایش، دارای محدودیتهای جدی است. خستگی، ذهنیت فردی و سرعت بالای خطوط تولید مدرن، باعث میشود حتی دقیقترین بازرسها نیز اشتباه کنند. پیامدهای این اشتباهات میتوانند شامل زیان مالی، فراخوانهای پرهزینه محصولات و بحرانهای سلامت عمومی باشند.در اینجا، چشم بیوقفه قرن بیست و یکم وارد میشود: بینایی ماشین. این فناوری تحولآفرین، ترکیبی از اپتیک پیشرفته، پردازشگرهای قدرتمند و هوش مصنوعی پیچیده است که جایگزینی برای بینایی انسانی ارائه میدهد—جایگزینی سریعتر، پایدارتر، و دقیقتر که قادر است نقصهایی را ببیند که از چشم انسان پنهان میماند. این مقاله به بررسی عمیق دنیای بینایی ماشین و شناسایی محصولات فاسد میپردازد؛ از اصول اولیه این فناوری گرفته تا الگوریتمهای یادگیری عمیق و تصویربرداری هایپراسپکترال که تعریف کنترل کیفیت را در عصر مدرن بازنویسی کردهاند.

مشکل گسترده فساد محصولات

پیش از پرداختن به راهحل، درک ابعاد و پیچیدگی این مشکل ضروری است. فساد محصول فقط چند میوه خراب نیست—بلکه یک مسئله سیستمی با پیامدهای اقتصادی، اجتماعی و نظارتی عظیم است.

تأثیر اقتصادی شگفتآور

هزینههای مالی فساد محصولات بسیار زیاد است. همهچیز از از دست دادن خود محصول آغاز میشود—که نماد هدر رفت مواد خام، انرژی و نیروی کار است—اما هزینهها به شکل زنجیرهای ادامه پیدا میکنند:

- کاهش کارایی تولید: هر محصول فاسدی که تولید و سپس دور ریخته میشود، ظرفیت تولیدی هدررفتهای است که به معنای استفاده ناکافی از تجهیزات و نیروی کار گرانقیمت است.

- هزینههای فراخوان: فراخوان یک محصول میتواند میلیونها دلار برای شرکت هزینه داشته باشد، شامل لجستیک، تولید مجدد، جریمههای نظارتی و مدیریت بحرانهای رسانهای.

- صدمه به اعتبار برند: در عصر رسانههای اجتماعی، حتی یک مشتری ناراضی میتواند بحران برند ایجاد کند. ساختن اعتماد مشتری سالها زمان میبرد، اما یک نقص کیفیت میتواند در لحظه آن را نابود کند.

- مدیریت پسماند: دفع محصولات فاسد خود فرآیندی پرهزینه و ناسازگار با محیطزیست است، شامل هزینههای دفن، حملونقل و ردپای کربن تولید محصولاتی که هرگز به دست مشتری نمیرسند.

خطرات جدی برای سلامت و ایمنی

مهمترین پیامد فساد محصول، بهویژه در صنعت غذا و نوشیدنی، تهدید برای سلامت عمومی است. مصرف محصولات فاسد میتواند باعث بیماریهای خفیف (مثل تهوع، استفراغ، اسهال) تا شرایط مرگبار (مثل بوتولیسم، لیستریوز) شود. عوامل بیماریزا مانند سالمونلا، ایکولای و لیستریا یا مایکوتوکسینهای تولیدشده توسط کپکها، مقصران اصلی هستند. برای افراد مبتلا به آلرژی، حتی آلودگی جزئی میتواند خطرناک باشد. مسئولیت اخلاقی و قانونی شرکتها، محافظت از سلامت مصرفکننده است.

پیچیدگیهای قوانین نظارتی در شناسایی محصولات فاسد

صنایع مدرن تحت چارچوبی پیچیده از مقررات ملی و بینالمللی فعالیت میکنند. سازمانهایی مانند سازمان غذا و داروی آمریکا (FDA)، سازمان ایمنی غذای اروپا (EFSA) و استانداردهایی مانند HACCP یا ISO 22000، مقررات سختگیرانهای برای کیفیت، ایمنی و ردیابی محصولات اعمال میکنند. بازرسی دستی بهعلت ماهیت متغیر و ذهنی خود، حلقهای ضعیف در این زنجیره نظارتی به شمار میرود.

نقصهای بازرسی دستی

روش سنتی بازرسی محصولات توسط نیروی انسانی در خطوط تولید پرسرعت، ناکارآمدیهای بسیاری دارد:

- خستگی و یکنواختی: وظایف تکراری باعث کاهش تمرکز و دقت میشود.

- ذهنیت فردی و ناهماهنگی: آنچه یک بازرس به عنوان نقص میبیند، ممکن است دیگری نبیند.

- محدودیت سرعت: انسان توانایی پردازش حجم بالای اطلاعات بصری در هر ثانیه را ندارد.

- محدودیتهای حسی: چشم انسان تنها محدوده کوچکی از طیف نور را میبیند. او قادر به تشخیص تغییرات شیمیایی، ترکهای ریز یا مراحل اولیه فساد داخلی نیست.

در این تقاطع فشار اقتصادی، نیاز به ایمنی، و محدودیت انسانی، بینایی ماشین به عنوان یک تحول ضروری ظاهر میشود—نه فقط یک گزینه بهتر.

بینایی ماشین چیست؟

در سادهترین تعریف، بینایی ماشین فناوریای است که برای بازرسی خودکار و تحلیل بصری در صنایع به کار میرود. این سیستم، توانایی “دیدن” و “درک کردن” را به ماشین میدهد—با سرعت، دقت و ثباتی بسیار فراتر از انسان. اجزای اصلی آن عبارتاند از:

سختافزار: «چشمها»ی سیستم

اجزای فیزیکی که اطلاعات تصویری از محصول را جمعآوری میکنند:

- دوربینها: تبدیل نور به سیگنال دیجیتال. شامل:

- دوربینهای اسکن سطحی (Area Scan): ثبت تصویر کامل دوبعدی، مناسب برای اشیای منفرد.

- دوربینهای اسکن خطی (Line Scan): ثبت یک خط پیکسل در هر لحظه برای اجسام در حال حرکت سریع.

- دوربینهای سهبعدی (3D): اندازهگیری حجم، شکل و ناهمواری با استفاده از مثلثبندی لیزری یا نور ساختاریافته.

- دوربینهای چندطیفی و هایپراسپکترال: ثبت دادهها در دهها یا صدها باند طیفی، حتی خارج از نور مرئی، برای تشخیص ترکیبات شیمیایی.

- دوربینهای حرارتی: تشخیص گرما برای شناسایی نشتی، فعالیت میکروبی یا اشکالات در فرآیند حرارتی.

- دوربینهای ایکسری: دیدن داخل محصولات، برای یافتن نقصهای پنهان یا آلودگی داخلی.

نورپردازی: عنصر حیاتی سیستم

نور مناسب باعث افزایش تضاد، حذف سایهها و برجستهسازی نقصها میشود. روشهای مختلف شامل:

- نورپردازی مستقیم (Bright-field)

- نورپردازی زاویهدار (Dark-field)

- نور از پشت (Backlighting)

- نور گنبدی (Dome Lighting)

- نور ساختاریافته

- نور قطبیشده

- نور فرابنفش (UV) و مادونقرمز (IR)

اپتیک (لنزها)

لنز نقش کلیدی در وضوح، بزرگنمایی و میدان دید دارد. انواع مختلف لنز، از جمله لنزهای تلهسنتریک و ماکرو، بسته به کاربرد مورد استفاده قرار میگیرند.

واحد پردازش: «مغز» سیستم

کامپیوتر صنعتی، سیستم جاسازیشده یا سرورهای مجهز به GPU، که نرمافزار تحلیل تصویر را اجرا میکنند. این واحد تصمیم نهایی را بر اساس تحلیل داده تصویری اتخاذ میکند و معمولاً برای شرایط سخت صنعتی طراحی شدهاند.

نرمافزار: ‘مغز’ سیستم

نرمافزار جایی است که جادوی واقعی اتفاق میافتد — تبدیل دادههای خام تصویری به بینشها و تصمیمات قابل اجرا. این فرآیند شامل مجموعهای از وظایف است که با سرعت و دقت باورنکردنی انجام میشوند:

دریافت تصویر

نرمافزار، دوربینها و نورپردازی را فعال میکند تا در لحظه عبور محصول از منطقه بازرسی، تصویری گرفته شود. این مرحله معمولاً با حسگرهایی هماهنگ است که حضور محصول را تشخیص میدهند.

پیشپردازش تصویر

تصویر خام پاکسازی و بهینهسازی میشود تا برای تحلیل مناسبتر گردد. این مرحله میتواند شامل موارد زیر باشد:

- کاهش نویز: حذف نوسانات تصادفی در پیکسلها.

- افزایش کنتراست: برجستهسازی ویژگیها.

- تنظیم روشنایی/نوردهی: تصحیح روشنایی غیر یکنواخت.

- تصحیح هندسی: صاف کردن تصویر یا اصلاح اعوجاج لنز.

- فیلترگذاری: اعمال فیلترها برای برجستهسازی لبهها یا نرمکردن بافتها.

استخراج ویژگیها

نرمافزار ویژگیهای کلیدی را که برای بازرسی اهمیت دارند، استخراج میکند.

- در سیستمهای سنتی بینایی ماشین، این ویژگیها (مانند رنگ، لبهها، ابعاد لکهها، آمار بافت، اشکال هندسی) توسط مهندس و بهصورت دستی و بر اساس قوانین تعریف میشوند.

- در سیستمهای مبتنی بر هوش مصنوعی مدرن (خصوصاً یادگیری عمیق)، ویژگیها بهصورت خودکار از طریق آموزش مدل با دادههای مثال یاد گرفته میشوند.

تحلیل و طبقهبندی

ویژگیهای استخراجشده با معیارهای از پیش تعیینشده یا یک مدل آموزشدیده مقایسه میشوند. نرمافزار محصول را به دستههایی مانند «قابل قبول»، «ردشده»، یا درجات کیفیت دیگر طبقهبندی میکند. این مقایسه شامل الگوریتمهای پیشرفتهای برای شناسایی الگو، اندازهگیری، تشخیص نقص، و حتی شناسایی کاراکترها (OCR) میباشد.

تصمیمگیری و اقدام

بر اساس طبقهبندی، سیستم سیگنالی در زمان واقعی به ماشینآلات خارجی ارسال میکند. برای مثال، اگر محصولی مردود شود، یک مکانیزم فیزیکی (مثل پف هوا، بازوی رباتیک، هلدهنده، یا دروازه انحرافی) آن را از خط تولید خارج میکند — بدون نیاز به توقف نوار نقاله.

ثبت و گزارشگیری دادهها

هر تصمیم بازرسی، به همراه تصویر و دادههای مرتبط، ثبت میشود. این اطلاعات برای نظارت بر فرآیند، گزارشدهی تضمین کیفیت، کنترل آماری فرآیند (SPC)، و شناسایی مشکلات upstream بسیار باارزش هستند.

کاربرد بینایی ماشین در شناسایی محصولات فاسد: جزئیات تخصصی

اکنون که مفاهیم پایهای بینایی ماشین را شناختیم، میتوانیم ببینیم چگونه این قابلیتها برای چالش شناسایی محصولات فاسد سفارشیسازی شدهاند. قدرت واقعی این فناوری در رویکرد چندوجهی آن است که ترکیبی از تکنیکهای مختلف تصویربرداری و هوش مصنوعی پیچیده برای شناسایی طیف گستردهای از نقصها — چه قابل مشاهده و چه نامرئی — را به کار میگیرد.

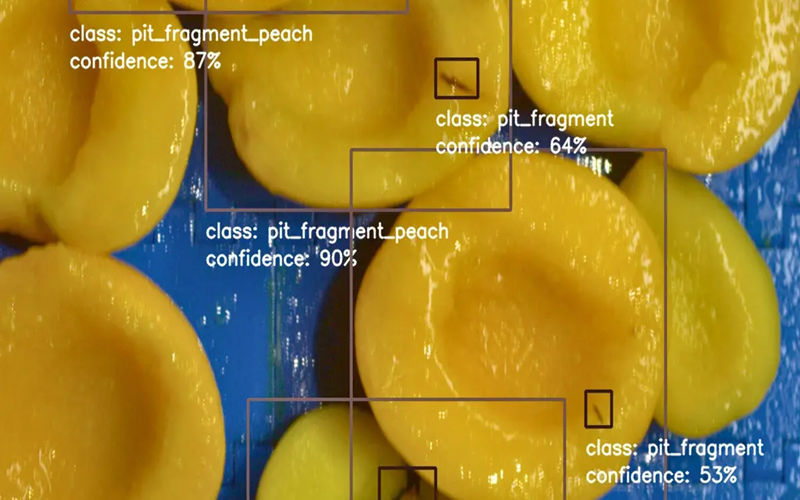

تشخیص علائم بصری فساد

علائم فساد اغلب قابل مشاهدهاند، اما ممکن است جزئی، متنوع، و وابسته به تفسیر چشمی باشند. سیستمهای بینایی ماشین در شناسایی این علائم با دقت و ثبات بالا عملکردی بینظیر دارند.

تغییر رنگ (Discoloration)

یکی از شایعترین و اولیهترین علائم فساد. الگوریتمها میتوانند دامنه دقیق رنگ قابلقبول را برای یک محصول تعیین کنند. با استفاده از آنالیز پیشرفته فضای رنگی (تبدیل RGB به HSV یا Lab*)، سیستمها قادرند تغییرات رنگی موضعی یا کلی را که نشاندهنده فساد هستند، تشخیص دهند.

رشد کپک (Mold)

کپک دارای الگوهای رنگی و بافتی خاصی است. الگوریتمهای تحلیل بافت (مانند فیلترهای Gabor، الگوهای باینری محلی (LBP)) میتوانند این الگوها را حتی در مراحل اولیه رشد کپک شناسایی کنند. سیستمهای پیشرفته حتی میتوانند بین رشد سطحی بیضرر (مثل سفیدک روی پنیر) و کپک مضر تمایز قائل شوند.

تغییر شکل و بافت (Deformation & Texture Changes)

سیستمهای بینایی سهبعدی با تهیه نقشه توپوگرافی از سطح محصول میتوانند علائمی مثل فرورفتگی، چینخوردگی، تورم موضعی (مثلاً بر اثر گاز ناشی از باکتری) یا برآمدگیهای غیرطبیعی را تشخیص دهند.

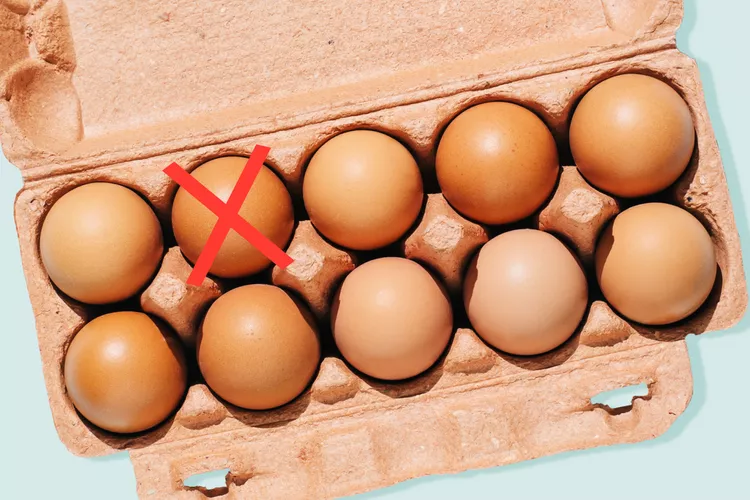

اشیای خارجی (Foreign Objects)

وجود مو، حشرات، گرد و غبار، یا قطعات بستهبندی میتواند نشانه آلودگی و احتمال فساد باشد. سیستمها با تحلیل رنگ و شکل این موارد را شناسایی میکنند.

فراتر از بینایی انسان: قدرت تصویربرداری پیشرفته در شناسایی محصولات فاسد

جایی که بینایی ماشین از توانایی انسان فراتر میرود، فناوریهایی است که «نامرئیها» را میبینند — تغییراتی که در سطح شیمیایی یا فیزیولوژیکی رخ میدهند و قبل از قابل مشاهده شدن با چشم غیرمسلح قابل شناساییاند.

تصویربرداری هایپراسپکترال (HSI): اثر انگشت شیمیایی

در حالی که یک دوربین رنگی معمولی فقط سه مقدار (قرمز، سبز، آبی) ثبت میکند، HSI صدها مقدار طیفی باریک برای هر پیکسل ثبت میکند و یک «اثر انگشت طیفی» کامل برای هر پیکسل ایجاد میکند.

چگونه کار میکند:

ترکیبات شیمیایی مختلف، طولموجهای خاصی از نور را جذب یا بازتاب میکنند. با این روش، سیستم میتواند ترکیبات ناشی از رشد میکروبی، رطوبت، اکسیداسیون چربیها، و پوسیدگی داخلی را تشخیص دهد.

کاربردها:

تشخیص رسیدگی، قند، یا فساد داخلی در میوه، سنجش تازگی غذاهای دریایی، و تشخیص فساد غیرقابل مشاهده.

چالشها:

تولید دادههای بسیار حجیم و نیاز به تحلیلهای آماری و یادگیری ماشین پیشرفته.

تصویربرداری حرارتی (Thermal)

فعالیت میکروبی گرما تولید میکند. دوربینهای حرارتی میتوانند نقاط گرم غیرعادی را که نشاندهنده رشد باکتری یا قارچ هستند شناسایی کنند. همچنین برای بررسی درزهای بستهبندی و نقاط نشت گاز در محصولات سرد یا منجمد بسیار کاربردیاند.

تصویربرداری با اشعه ایکس (X-Ray)

تشخیص نقصهای داخلی مانند پوسیدگی مرکز میوه، فضای خالی، یا اشیای خارجی (استخوان، پلاستیک، فلز). تصویربرداری ایکس بدون آسیب به محصول انجام میشود.

تحلیل صوتی/لرزش (Acoustic/Vibration)

برای مثال، ضربه زدن به یک میوه و شنیدن صدای “کُند” میتواند نشاندهنده پوسیدگی داخلی باشد. یا تحلیل فرکانس لرزشها میتواند ساختار داخلی بستهها را بررسی کند.

موتور هوشمندی: هوش مصنوعی و یادگیری عمیق در شناسایی محصولات فاسد

سختافزار، داده خام را فراهم میکند، اما تفسیر این دادهها توسط هوش مصنوعی (بهویژه یادگیری عمیق) انجام میشود.

جهش از بینایی سنتی به یادگیری عمیق

در سیستمهای سنتی، مهندس باید بهصورت دستی قوانین خاصی برای شناسایی نقصها تعریف کند. این سیستمها شکنندهاند و در مواجهه با تنوع طبیعی محصولات دچار مشکل میشوند.

شبکههای عصبی کانولوشنی (CNNs)

مدلی از یادگیری عمیق که مخصوص پردازش دادههای تصویری است. شما به شبکه نمیگویید چه چیزی را ببیند، بلکه با هزاران تصویر برچسبخورده (محصول سالم، کپکزده، ضربهخورده، تغییر رنگیافته و…) آموزش میدهید تا خودش یاد بگیرد چگونه آنها را از هم تمییز دهد.

مزایای یادگیری عمیق در تشخیص فساد:

- مقاومت در برابر تنوع: به خوبی با تغییر اندازه، زاویه، نور، و تنوع طبیعی محصولات کنار میآید.

- تشخیص نقصهای جدید: حتی اگر نقصی جدید باشد، مدل میتواند آن را شناسایی کند، در صورتی که ویژگیهای مشابه با نمونههای آموزشی داشته باشد.

- تشخیص ظرافتها: توانایی شناسایی جزئیترین تغییراتی که ممکن است انسان نبیند.

- یادگیری مداوم: مدل میتواند با دادههای جدید بازآموزی شود و با تغییرات سازگار گردد.

- دقت و سرعت بالا: با دقتی بالای ۹۹٪ و سرعتی بسیار بیشتر از انسان، امکان بازرسی ۱۰۰٪ حتی در خطوط تولید سریع فراهم میشود.

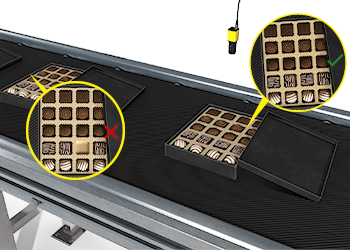

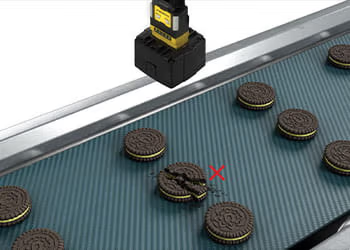

ترکیب همه چیز: یک سامانه در خط تولید

سامانه بینایی ماشین برای تشخیص فساد، یک جعبهی مستقل نیست؛ بلکه بخشی یکپارچه و هماهنگ از فرآیند تولید مدرن است که نقش نگهبان خودکار کیفیت را ایفا میکند.

نصب و یکپارچهسازی:

دوربین(ها) و واحدهای نورپردازی تخصصی معمولاً در محفظههای صنعتی مقاوم، مستقیماً بالای نوار نقاله یا در کنار مکانیزم حمل محصول نصب میشوند. کل این سیستم برای مقابله با واقعیتهای سخت محیط کارخانه—شامل شستشو، لرزش، نوسانات دما و گرد و غبار—طراحی شده است. واحد پردازش سیستم به سامانه کنترل اصلی کارخانه، اغلب یک PLC یا DCS، متصل میشود. این یکپارچهسازی به سامانه بینایی اجازه میدهد تا سیگنالهایی درباره جریان محصول، سرعت ماشین و هماهنگی عملیات دریافت کند.

فرآیند در حال اجرا (چرخه بازرسی):

- ارائه محصول:

محصولات روی نوار نقاله حرکت میکنند، اغلب بهصورت جداشده و در جهت صحیح، تا از ناحیه بازرسی دقیقا تعریفشده عبور کنند. - تحریک سیستم:

زمانیکه محصول وارد ناحیه بازرسی میشود، حسگر نزدیکی، انکدر یا سازوکار دیگری، سیگنالی به سامانه بینایی ارسال میکند. - تصویربرداری:

در کسری از میلیثانیه، سیستم نورها را فعال کرده و دوربین(ها) را برای گرفتن یک یا چند تصویر با وضوح بالا از محصول تحریک میکند. در خطوط با سرعت بالا، ممکن است از چند دوربین یا دوربینهای خطاسکن استفاده شود. - انتقال داده:

تصاویر ثبتشده فوراً به واحد پردازش قدرتمند منتقل میشوند. - تحلیل بلادرنگ:

نرمافزار مبتنی بر هوش مصنوعی (مثلاً مدل یادگیری عمیق) تصاویر را در زمان واقعی تحلیل میکند و مراحل پیشپردازش، استخراج ویژگی و طبقهبندی را اجرا میکند. این تحلیل معمولاً تنها چند میلیثانیه برای هر مورد زمان میبرد. - تصمیمگیری:

نرمافزار بر اساس تحلیل خود تصمیمی نهایی به صورت «قبول/رد» یا تخصیص درجه کیفیت میگیرد.

اقدام (رد یا پذیرش):

- اگر محصول پذیرفته شود، بدون توقف به مرحله بعدی پردازش یا بستهبندی ادامه میدهد.

- اگر محصول به دلیل فساد یا نقص رد شود، سیستم بینایی سیگنالی دقیق و زمانبندیشده به مکانیزم دفع در پاییندست ارسال میکند. این مکانیزم—که میتواند نازل هوا، بازوی رباتیک، فشاردهنده مکانیکی یا دروازه منحرفکننده باشد—محصول معیوب را از خط تولید حذف کرده و به مخزن یا کانال دفع هدایت میکند. زمانبندی دقیق برای اطمینان از حذف فقط همان محصول معیوب بسیار حیاتی است.

جمعآوری داده، تحلیل و حلقه بازخورد:

هر تصمیم بازرسی (قبول/رد، نوع نقص، تصویر نقص) ثبت و زمانسنجی میشود. این دادهها در چندین زمینه بسیار ارزشمند هستند:

- کنترل فرآیند: اگر سیستم بهطور ناگهانی درصد زیادی از محصولات را رد کند، بلافاصله به اپراتورها یا سامانههای بالادستی درباره مشکل احتمالی در فرآیند تولید (مثلاً کیفیت مواد اولیه یا نقص دستگاه) هشدار میدهد.

- گزارشگیری کیفی: ارائه سوابق دقیق و عینی برای تضمین کیفیت، حسابرسیهای نظارتی و سنجش عملکرد داخلی.

- تحلیل روندها: مرور دادهها در طول زمان الگوهای نقص را آشکار میکند، که به یافتن علل ریشهای و بهبود بلندمدت کمک میکند.

- بهبود مدلهای هوش مصنوعی: دادههای جمعآوریشده، بهویژه تصاویر نقصهای جدید، برای بازآموزی و ارتقاء عملکرد مدلهای یادگیری عمیق استفاده میشوند.

مطالعات موردی شناسایی محصولات فاسد در صنایع مختلف

کاربرد سامانههای بینایی ماشین در تشخیص فساد، در صنایع گوناگون به چشم میخورد:

- بستهبندی میوه و سبزی: یک توزیعکننده بزرگ سیب از سامانهای با چند دوربین (رنگی برای نقصهای سطحی و مادونقرمز/هایپراسپکترال برای کیفیت داخلی) استفاده میکند. این سامانه سیبها را بر اساس اندازه، رنگ، شکل و رسیدگی درجهبندی کرده و سیبهای دارای ضربدیدگی، بریدگی، آفتزدگی، پوسیدگی یا قهوهایشدگی داخلی را رد میکند—با سرعت بیش از ۱۰ سیب در ثانیه در هر مسیر.

- فرآوری گوشت و مرغ: یک کارخانه بزرگ مرغ از تصویربرداری هایپراسپکترال برای اسکن فیلههای مرغ استفاده میکند. این سامانه نه تنها تغییر رنگهای آشکار ناشی از فساد را شناسایی میکند، بلکه مشکلات ظریفی مانند «سینه چوبی»، تفاوت چربی، یا آلودگی زودهنگام باکتریایی را نیز با تحلیل امضای شیمیایی تشخیص میدهد.

- نانوایی صنعتی: یک نانوایی بزرگ بازرسی تصویری را برای نانها و کالاهای پختهشده بستهبندیشده به کار گرفته است. سامانه رنگ طلایی پوسته، نقاط تیره (نشانه کپک یا سوختگی) و حتی شکل یکنواخت و ارتفاع مناسب را با حسگر سهبعدی بررسی میکند.

- غذاهای آماده و بستهبندیشده: یک تولیدکننده غذاهای وکیومشده از دوربینهای حرارتی و معمولی برای بازرسی پیش از ارسال استفاده میکند. سامانه، لیبل، چاپ و یکپارچگی بسته را بررسی کرده و با دوربین حرارتی، نشتهای بسته را از طریق ناهنجاری دمایی شناسایی میکند.

- داروسازی و تجهیزات پزشکی: سامانههای بینایی بستههای استریل را برای سوراخ یا پارگی بررسی کرده، وجود آلایندهها در ویالها، سطح پر شدن قرصها و بسته بودن صحیح را کنترل میکنند تا اثربخشی و ایمنی حفظ شود.

- محصولات لبنی: بازرسی برای رشد کپک روی پنیر، صحت مهر و سطح پرشدن ظروف ماست، و بررسی نشت یا آسیب به کارتنهای شیر، تضمینکننده تازگی محصول است.

چالشها و ملاحظات راهبردی برای شناسایی محصولات فاسد

با وجود مزایای فراوان، پیادهسازی چنین سامانهای نیازمند برنامهریزی دقیق و شناخت چالشهاست:

- سرمایهگذاری اولیه: هزینه سختافزار پیشرفته، پردازشگرها و نرمافزارهای هوش مصنوعی قابلتوجه است. اما در تحلیل بازگشت سرمایه، این هزینهها معمولاً با کاهش ضایعات، کمتر شدن فراخوانها، افزایش بهرهوری، بهبود شهرت برند، کاهش هزینههای نیروی انسانی و رعایت قوانین جبران میشوند.

- نیاز به تخصص فنی: طراحی و پیکربندی سامانه، بهویژه در موارد استفاده از یادگیری عمیق و تصویربرداری پیشرفته، نیازمند دانش تخصصی در زمینه اپتیک، پردازش تصویر، مهندسی نرمافزار و علوم داده است. همکاری با یک یکپارچهساز باتجربه معمولاً سودمند است.

- اهمیت داده برای سامانههای هوش مصنوعی: کیفیت، کمیت و تنوع دادههای آموزشی اهمیت حیاتی دارند:

- جمعآوری گسترده داده: هزاران تا صدها هزار تصویر از محصولات خوب و خراب در شرایط مختلف.

- برچسبگذاری دقیق: با مشارکت کارشناسان حوزه.

- افزایش داده مصنوعی: با چرخش، تغییر نور، و سایر تکنیکها برای افزایش تنوع داده.

- تابآوری محیطی: سامانه باید در برابر شستشو، دما، لرزش و گردوغبار مقاوم باشد. انتخاب تجهیزات صنعتی و نگهداری منظم ضروری است.

- ماهیت متغیر فساد: فساد زیستی است و در انواع مختلفی بروز میکند. سامانه باید انعطافپذیر بوده و قابلیت بازآموزی داشته باشد.

- خطاهای مثبت و منفی: تعادل بین نرخ رد اشتباه و قبول اشتباه، چالشی حیاتی است. مرزهای قابلقبول باید با دقت و بر اساس نوع محصول و الزامات قانونی تعیین شود.

- ادغام با زیرساخت موجود: نیازمند برنامهریزی و پروتکلهای ارتباطی دقیق برای ادغام با تجهیزات و سامانههای موجود است.

چشمانداز آینده: درخشان و همیشه بیدار

پیشرفتهای فناوری بینایی ماشین، آینده تشخیص فساد را هوشمندتر و فراگیرتر خواهد کرد:

- AIoT و پردازش لبهای: داده از حسگرهای مختلف (دما، رطوبت، گاز و تصویر) با هم تحلیل میشود. پردازش روی خود دستگاه باعث تصمیمگیری سریعتر میشود.

- افزایش دسترسی: کاهش هزینه سختافزار و ظهور پلتفرمهای هوش مصنوعی بدون کدنویسی، فناوری را برای کسبوکارهای کوچکتر نیز قابلدسترس میکند.

- یکپارچگی در زنجیره تامین: سامانههای بینایی نهفقط در کارخانه بلکه در مزرعه، مراکز توزیع و حتی یخچالهای هوشمند استفاده خواهند شد، و ردگیری کیفیت از مزرعه تا سفره را ممکن میسازند.

- هوش مصنوعی مولد و داده مصنوعی: تولید تصاویر جعلی از محصولات خراب برای آموزش مدلها، چالش جمعآوری داده را کاهش میدهد.

- ادغام با رباتیک: کنترل کیفیت تمامخودکار توسط بازوهای رباتیک ممکن میشود.

- ادغام چند حسگره: ترکیب هایپراسپکترال، حرارتی، سهبعدی و حتی صوتی برای تشخیص کامل و دقیقتر فساد.

نتیجهگیری: استانداردی نوین در کیفیت

مبارزه با فساد محصول، جنگی حیاتی در حوزه اقتصاد، سلامت مصرفکننده، پایداری محیطی و انطباق قانونی است. تکیه بر بازرسی انسانی دیگر پاسخگوی نیازهای صنعت مدرن نیست.

بینایی ماشین با بهرهگیری از هوش مصنوعی و فناوری تصویربرداری پیشرفته، انقلابی در کنترل کیفیت بهوجود آورده است. این فناوری، با دقتی فراتر از توان انسان، کیفیت محصولات را حفظ میکند، از آسیب به برند جلوگیری میکند و امنیت مصرفکننده را تضمین مینماید.

ما از مدل واکنشی «یافتن و اصلاح» به سمت مدل پیشگیرانه و پیشبینانه حرکت میکنیم. اکنون چشم بیپلک و هوشمند ماشین، نگهبان ضروری کیفیت و اعتماد مصرفکننده است.