دوربین صنعتی بررسی اندازه: راهکاری دقیق برای تضمین کیفیت

در محیطهای تولید مدرن، دقت و قابلاطمینان بودن از اهمیت بالایی برخوردار است. محصولات باید با ابعادی دقیق تولید شوند تا همخوانی، عملکرد و رضایت مشتری تضمین شود. دوربین صنعتی بررسی اندازه بهعنوان ابزاری کلیدی…

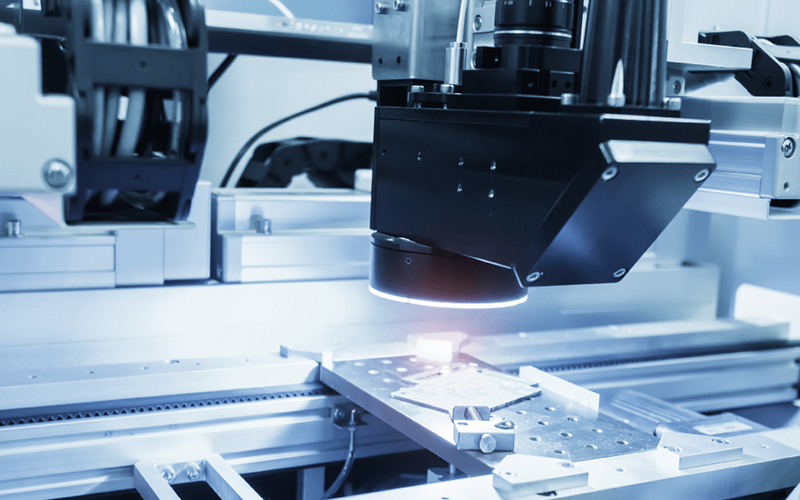

در محیطهای تولید مدرن، دقت و قابلاطمینان بودن از اهمیت بالایی برخوردار است. محصولات باید با ابعادی دقیق تولید شوند تا همخوانی، عملکرد و رضایت مشتری تضمین شود. دوربین صنعتی بررسی اندازه بهعنوان ابزاری کلیدی برای دستیابی به این اهداف مطرح شده است. با بهرهگیری از تصویربرداری با وضوح بالا، اپتیکهای تخصصی و الگوریتمهای پردازشی پیشرفته، این دوربینها امکان اندازهگیری غیرتماسی و خودکار قطعات را با دقت میکرومتری فراهم میکنند. در این مطلب، اصول بنیادی، اجزای کلیدی، راهکارهای یکپارچهسازی و روندهای نوظهور در حوزه دوربینهای صنعتی برای بررسی اندازه را بررسی خواهیم کرد.

اهمیت بررسی اندازه در تولید

تضمین کیفیت و ثبات محصول

بررسی اندازه فراتر از یک مرحله کنترل ساده است؛ این فرایند زیربنای تضمین کیفیت محسوب میشود. اختلافات ابعادی میتوانند منجر به:

-

مشکلات در مونتاژ: قطعاتی که دقیقاً جفت نمیشوند، ممکن است خط تولید را متوقف کنند یا محصول نهایی معیوب تولید کنند.

-

کاهش عملکرد: ابعاد نادرست میتواند به کارایی پایین—for مثال جریان هوای نامناسب در قطعات موتور یا هدایت الکتریکی نامطلوب در کانکتورها—منجر شود.

-

ریسکهای ایمنی: در صنایع حساس مانند هوافضا یا تجهیزات پزشکی، کوچکترین خطاهای ابعادی ممکن است عواقب جبرانناپذیری داشته باشد.

-

هزینههای اضافی: قطعات معیوب که شناسایی نشدهاند میتوانند منجر به هزینههای تعمیر، بازیابی یا حتی فراخوان محصول شوند که هم به سوددهی و هم به اعتبار برند آسیب میرساند.

با اجرای دوربین صنعتی بررسی اندازه در ابتدای خط تولید و در مراحل میانی، میتوان بهصورت بلادرنگ انحرافات را شناسایی و میزان ضایعات را به حداقل رساند.

از گیجهای دستی تا سیستمهای بینایی خودکار

روشهای سنتی اندازهگیری—مانند کولیس، میکرومتر، ماشینهای اندازهگیری مختصات (CMM) و گیجهای Go/No-Go—هنوز در کنترلهای نمونهای و نمونهسازی اولیه کاربرد دارند، اما محدودیتهایی دارند:

-

محدودیت سرعت: اندازهگیری دستی زمانبر و وابسته به نیروی انسانی است.

-

تغییرات ناشی از اپراتور: خطاهای انسانی ممکن است هماهنگی را کاهش دهد.

-

دسترسی محدود: برخی اشکال پیچیده یا قطعات در حال حرکت بهراحتی قابل اندازهگیری دستی نیستند.

سیستمهای بینایی خودکار با دوربین صنعتی بررسی اندازه این چالشها را برطرف میکنند. با اندازهگیری غیرتماسی و پردازش سریع، این سیستمها بدون کاهش سرعت تولید، نتایج تکرارپذیر و قابلاعتماد ارائه میدهند.

اجزای اصلی سیستم دوربین صنعتی برای بررسی اندازه

یک راهکار مؤثر بررسی اندازه بیش از یک دوربین نیاز دارد. در ادامه اجزا را بررسی میکنیم:

1. حسگر تصویر

-

CMOS در مقابل CCD: امروزه اغلب سیستمها از حسگرهای CMOS استفاده میکنند که سرعت فریم بالاتر، مصرف انرژی کمتر و پردازش داخلی دارند. حسگرهای CCD با وجود کیفیت تصویر بالا، بهتدریج بهدلیل هزینه و مصرف انرژی کمتر حسگرهای CMOS کنار گذاشته شدهاند.

-

وضوح (رزولوشن): تعداد پیکسلها مستقیماً بر دقت اندازهگیری تأثیر میگذارد. برای مثال، حسگر ۵ مگاپیکسلی (۲۵۶۰×۱۹۲۰) میتواند دقت ±۱۰ میکرون و حسگر ۲۰ مگاپیکسلی (۵۱۸۴×۳۴۵۶) دقت ±۵ میکرون یا بهتر را ارائه دهد.

-

سایز پیکسل: پیکسلهای کوچکتر وضوح بالاتر دارند اما حساسیت نوری پایینتری ارائه میدهند. اندازههای معمول بین ۳.۴۵ تا ۵.۵ میکرون متغیر است.

۲. اپتیک و لنزها

-

لنز تلهسانتریک (Telecentric): برای حذف خطای پرسپکتیو و حفظ بزرگنمایی ثابت در سرتاسر میدان دید، از لنزهای تلهسانتریک استفاده میشود. این لنزها لبههای یکنواخت و تعریفشدهای ایجاد میکنند که برای اندازهگیری دقیق ضروری است.

-

میدان دید (FOV): ترکیبی از اندازه حسگر و فاصله کانونی لنز تعیین میشود. میدان دید بزرگتر ناحیه بیشتری را پوشش میدهد اما رزولوشن پیکسلی را کاهش میدهد.

-

فاصله کاری (Working Distance): فاصله بین لنز و قطعه. لنزهای تلهسانتریک فواصل کاری ثابتی دارند؛ انتخاب مناسب فاصله کاری مانع برخورد اجزا و کاهش کیفیت تصویر میشود.

۳. نورپردازی

نورپردازی مناسب پایه تصاویر با کنتراست بالا و بدون اعوجاج است. روشهای رایج شامل:

-

نور پسزمینه (Backlighting): سیلوئت واضح قطعه را ایجاد میکند و برای اندازهگیری ابعاد خارجی، قطر سوراخها و عرض تیغه مناسب است.

-

نور پراکنده (Diffuse Ring Lighting): روشنایی یکنواخت برای بازرسی سطوح و بافتها.

-

نور ساختاریافته (Structured Light): الگوهای خاص (مانند خطوط یا شبکهها) را به نمایش میگذارد تا پروفایل سهبعدی ساخته شود و عمق یا ارتفاع اندازهگیری شود.

کنترل عوامل محیطی مانند نور محیط، بازتابها و لرزش با استفاده از پوششها، فیلترها و عایقهای مکانیکی ضروری است.

۴. سختافزار اکتساب تصویر

-

فریمگریبرها (Frame Grabbers): فریمگریبرهای PCIe یا USB3 تصاویر با سرعت بالا را از دوربین به کامپیوتر منتقل میکنند.

-

مکانیسمهای تریگرینگ (Triggering): تریگرهای سختافزاری یا نرمافزاری دوربین را با حرکت نقاله یا بازوهای رباتیک هماهنگ میکنند تا تصاویر در لحظات دقیق ثبت شوند.

۵. نرمافزار پردازش

-

تشخیص لبه و درونیابی زیرپیکسلی: لبههای قطعات را شناسایی و موقعیتها را با دقت زیرپیکسلی محاسبه میکند.

-

الگوریتم تطبیق الگو: ویژگیها یا نشانگرها (fiducials) را برای همترازی اندازهگیری شناسایی میکند.

-

کالیبراسیون: مختصات پیکسلی را به واحدهای واقعی (میلیمتر) تبدیل و اعوجاج لنز و زاویه دوربین را جبران میکند.

-

ادغام داده: ارتباط با PLC، SCADA، MES یا پایگاههای داده برای ثبت نتایج، تولید نمودارهای کنترل آماری فرآیند (SPC) و ارسال هشدارها.

طراحی برای دقت و تکرارپذیری

کالیبراسیون و تصحیح لنز

-

کالیبراسیون هندسی: با استفاده از اهداف کالیبراسیون (مثل شطرنجی یا آرایه نقاط دایرهای) اعوجاج را اصلاح و پارامترهای درونی دوربین را تعیین میکند.

-

پایداری حرارتی: تغییرات دما میتواند باعث انحراف حسگر یا انبساط مکانیکی شود. استفاده از مصالح با ضریب انبساط کم و پیادهسازی جبران دمایی ضروری است.

پایداری مکانیکی

-

پایههای صلب: لرزش و حرکت تصاویر را محو و خطای اندازهگیری را افزایش میدهند. استفاده از پایههای گرانیتی یا آلومینیومی ماشینکاریشده توصیه میشود.

-

فیکسچرهای تکرارپذیر: قطعات باید در جهت و موقعیت ثابت نسبت به دوربین قرار گیرند. استفاده از جیکهای سفارشی یا بازوی رباتیک کمک میکند.

کنترل محیطی

-

پوششها و فیلترها: ناحیه تصویربرداری را از غبار، روغن یا نوسانات نور محیطی محافظت میکنند.

-

عایق لرزش: در محیطهای صنعتی سنگین، نصب سیستمها روی پایههای دمپشده یا میزهای بادی ضروری است.

یکپارچهسازی با خطوط تولید

پروتکلهای ارتباطی

-

GigE Vision و USB3 Vision: پروتکلهای استاندارد برای کشف، پیکربندی و انتقال تصویر؛ با پشتیبانی GenICam برای سازگاری بینفروشندگان.

-

Ethernet/IP، PROFINET، Modbus TCP: پروتکلهای شبکه صنعتی برای تبادل دادههای اندازهگیری و سیگنالهای کنترل با PLC.

-

OPC UA: تبادل داده پلتفرم-آگنوستیک، مناسب معماریهای صنعت 4.0.

تصمیمگیری بلادرنگ

-

حذف سریع قطعات معیوب: اگر یک قطعه خارج از تلرانس باشد، با پرتابگر هوا، هلدهنده یا منحرفکننده فوراً از خط تولید خارج میشود.

-

حلقههای بازخورد: دادههای اندازهگیری میتوانند پارامترهای ماشینآلات CNC یا فرایندهای بالادستی را تنظیم کنند و ضایعات را کاهش دهند.

مدیریت و تحلیل داده

-

نمودار SPC: پایش مداوم روندهای ابعادی برای شناسایی انحراف پیش از رسیدن به حد مجاز.

-

ردیابی: الصاق بارکد یا RFID به هر قطعه و پیوند رکوردهای ابعادی به بچ یا شماره سریال.

-

اتصال ابری: متمرکزسازی لاگهای اندازهگیری از خطوط یا کارخانجات مختلف برای دیدکیفی سراسری.

کاربردها و مطالعات موردی

-

قطعات خودروسازی: در تولید بلوکهای موتور، قطر سیلندرها باید ±۱۰ میکرون باشد. استفاده از دوربین صنعتی بررسی اندازه با حسگر CMOS، لنز تلهسانتریک و نور پسزمینه امکان بازرسی ۱۰۰٪ و سرعت ۱۰۰ قطعه در دقیقه را فراهم میکند.

-

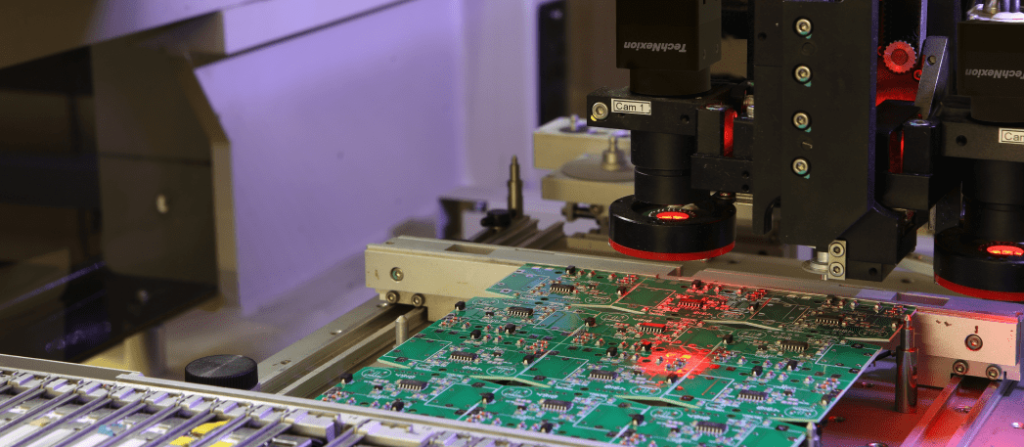

الکترونیک و نیمههادی: PCB و ویفرها نیاز به دقت زیرمیلیمتری دارند. دوربینهای مگاپیکسلی با نور تلهسانتریک هندسه پدها، حجم خمیر قلع و جایگذاری قطعات را در خطوط SMT بررسی میکنند.

-

تولید تجهیزات پزشکی: لولههای کاتتر و ایمپلنتهای ارتوپدی به بررسی غیرتماسی با FDA تطابق دارند. سیستمهای بستهبندیشده با دوربین صنعتی بررسی اندازه قطر خارجی، اندازه مجرا و طول قطعات را سنجش میکنند.

-

بستهبندی و کالاهای مصرفی: بطریها، درپوشها و قطعات پلاستیکی برچسبخورده از نظر ارتفاع، قطر و همراستایی برچسب با دوربینهای دیجیتال با وضوح بالا کنترل میشوند.

چالشها و بهترین روشها

-

سطوح بازتابدهنده: قطعات صیقلی یا شفاف ممکن است لبهیابی را دشوار کنند. استفاده از فیلتر پلاریزه، تغییر زاویه نور یا نور پسزمینه پراکنده کمک میکند.

-

تعادل سرعت و دقت: فریمریت بالا معمولاً با رزولوشن کمتر همراه است. استفاده از ناحیه علایق (ROI) یا دوربینهای خطی (Line-Scan) راهکارهایی برای حفظ سرعت و دقت هستند.

-

برنامههای نگهداری و کالیبراسیون: کالیبراسیون دورهای، تمیزکاری منظم اپتیکها و بهروزرسانی نرمافزار و فریمویر برای حفظ عملکرد مطلوب ضروری است.

روندهای نوظهور و جهتگیریهای آینده

-

اندازهگیری و تشخیص نقص مبتنی بر هوش مصنوعی: یادگیری عمیق برای تقسیمبندی هندسههای پیچیده، تشخیص ناهنجاری و تنظیم خودکار استراتژیهای اندازهگیری.

-

ترکیب حسگرهای ۳D و چندحسی: اسکنرهای نور ساختاریافته، لیزر تریآنگولیشن و سنسورهای ToF برای ضبط حجم و ارتفاع.

-

حسابداری لبه و دوربینهای هوشمند: پردازش و استنتاج روی دوربین، کاهش پیچیدگی کابلکشی و تأخیر شبکه.

-

خدمات کیفیت ابری: انتقال امن دادههای اندازهگیری، نگهداری پیشبین و مقایسه عملکرد صنعتی با دادههای اشتراکی ناشناس.

نتیجهگیری

دوربین صنعتی بررسی اندازه فناوریای تحولآفرین در تولید دقیق است. با ترکیب تصویربرداری با وضوح بالا، اپتیک تخصصی و پردازش پیشرفته—که با هوش مصنوعی و محاسبات لبه تکمیل میشود—میتوان کنترل ابعادی سریع، قابلاطمینان و خودکار را اجرا کرد. نتیجه کاهش ضایعات، بهبود بازده و ارتقای اعتماد به کیفیت محصولات است.

با تکامل صنعت 4.0 و پیوند دوربینهای بینایی با پلتفرمهای ابری، تحلیلهای هوشمند و ادغام چندحسی، قابلیتهای بررسی اندازه فراتر از ابعاد دوبعدی خواهد رفت. چه در اندازهگیری سیلوئت دوبعدی ساده باشید یا اسکن حجمی پیچیده سهبعدی، انتخاب صحیح دوربین، نورپردازی و معماری نرمافزاری، ضامن موفقیت پیادهسازی شما است.

برای ارتقای کنترل کیفیت خود، با ما تماس بگیرید تا بهترین دوربین صنعتی بررسی اندازه را برای خط تولید شما انتخاب کنیم!

دوربین های هایک ربات، پیشنهاد ما برای خرید با ما تماس بگیرید