بینایی ماشین در بازرسی جوش

جوشکاری یک فرایند حیاتی در صنایع متعدد—خودروسازی، هوافضا، ساختوساز، انرژی، کشتیسازی و غیره—است. تضمین کیفیت جوش مستقیماً بر ایمنی، دوام و عملکرد قطعات نهایی تأثیر میگذارد. روشهای سنتی بازرسی جوش شامل معاینه چشمی، آزمون ذرات…

جوشکاری یک فرایند حیاتی در صنایع متعدد—خودروسازی، هوافضا، ساختوساز، انرژی، کشتیسازی و غیره—است. تضمین کیفیت جوش مستقیماً بر ایمنی، دوام و عملکرد قطعات نهایی تأثیر میگذارد. روشهای سنتی بازرسی جوش شامل معاینه چشمی، آزمون ذرات مغناطیسی، آزمون نفوذ رنگی و آزمونهای اولتراسونیک یا رادیوگرافی هستند. در حالی که این تکنیکهای آزمون غیرمخرب (NDT) همچنان ارزشمند هستند، اغلب به تکنسینهای ماهر، تنظیمات زمانبر و قابلیتهای محدود در حرکت نیاز دارند و از نظر دقت میتوانند ذهنی و وابسته به تجربه اپراتور باشند.در دهه گذشته، بینایی ماشین بهعنوان فناوری تحولآفرین برای بازرسی خودکار، یکنواخت و با سرعت بالا در مجموعههای جوشکاری ظهور کرده است. با بهرهگیری از دوربینها، الگوریتمهای پردازش تصویر و هوش مصنوعی، سیستمهای بینایی ماشین میتوانند عیوب جوش را تشخیص دهند، ویژگیهای هندسی را اندازهگیری کنند و فرایند جوشکاری را بهصورت لحظهای (real-time) مانیتور کنند—که منجر به کاهش هزینههای نیروی کار، کاهش خطای انسانی و بهبود کلی کارایی تولید میشود. این مقاله به اصول، اجزا، الگوریتمها، مزایا، چالشها و روندهای آینده بینایی ماشین در بازرسی جوش میپردازد و نشان میدهد چگونه این فناوری تضمین کیفیت را در تولید مدرن متحول میکند.

۱. اهمیت بازرسی جوش

بازرسی جوش دو هدف اصلی دارد: اطمینان از یکپارچگی ساختاری و رعایت استانداردهای صنعتی یا خواستههای مشتری. عیوبی مانند تخلخل (porosity)، ترکها، عدم ذوب کامل (incomplete fusion)، زیرپله (undercut)، پاشش بیش از حد (spatter)، ناهماهنگی قطعات و هندسه نامناسب مهره جوش میتوانند خواص مکانیکی اتصال جوش را به خطر بیندازند. در کاربردهای بحرانی—مخازن تحت فشار، جوشهای خط لوله، سازههای هواپیما، راکتورهای هستهای—عدم شناسایی عیوب میتواند منجر به شکستهای فاجعهبار شود.

مزایای کلیدی بازرسی مؤثر جوش عبارتند از:

- تضمین ایمنی: شناسایی عیوبی که ممکن است منجر به شکست ساختاری شود.

- کاهش هزینه: تشخیص زودهنگام عیوب، جلوگیری از هزینههای بازکار یا ضایعات.

- رعایت مقررات: انطباق با استانداردهایی مانند ISO 3834، AWS D1.1، ASME Section IX و مشخصات API.

- تداوم کیفیت: تضمین یکنواختی کیفیت جوش در چندین دسته تولیدی.

- ثبتسازی: مستندسازی نتایج بازرسی برای ممیزی کیفیت و ارائه به مشتری.

۲. محدودیتهای روشهای سنتی بازرسی

در حالی که روشهای NDT سنتی گسترده استفاده میشوند، آنها اغلب محدودیتهایی در مقیاسبندی برای تولید با حجم بالا دارند:

- بازرسی چشمی دستی

- ذهنی بودن: وابستگی به تجربه بازرس، شرایط نوری و خستگی.

- پوشش محدود: تنها سطوح قابل دسترس را پوشش میدهد؛ عیوب پنهان یا درونی ممکن است نادیده گرفته شوند.

- سرعت پایین: کند، بهویژه برای قطعات بزرگ یا هندسههای پیچیده جوش.

- آزمون ذرات مغناطیسی و نفوذ رنگی

- حساسیت به سطح: فقط عیوبی که شکاف سطحی دارند را شناسایی میکند.

- زمان تنظیم: نیاز به تمیزکاری، اعمال نافذ یا ذرات مغناطیسی و اعمال آشکارساز دارد.

- مسائل زیستمحیطی: استفاده از مواد شیمیایی و مصرفی.

- آزمون اولتراسونیک و رادیوگرافی

- هزینه تجهیزات: نیاز به دستگاههای گرانقیمت و پروبها یا منابع رادیوگرافی مخصوص.

- مهارت بالا: تکنسینهای بسیار ماهر برای تفسیر نتایج لازم هستند.

- مسائل ایمنی: آزمونهای رادیوگرافی شامل تابش و نیاز به محافظت و پروتکلهای ایمنی سخت است.

- سرعت پایین: اسکن طولی جوشهای بزرگ اغلب نیازمند چندین زاویه تصویربرداری است.

این محدودیتها تولیدکنندگان را به دنبال راهحلهای خودکار، غیرمخرب و با سرعت بالا سوق دادهاند. بینایی ماشین بسیاری از این معایب را با ارائه بازرسی لحظهای، سازگار و قابل مقیاس حل میکند.

۳. بینایی ماشین چیست؟

بینایی ماشین ترکیبی از سختافزار (دوربینها، نورپردازی، لنزها) و نرمافزار (اکتساب تصویر، الگوریتمهای پردازش تصویر، شناسایی الگو، یادگیری عمیق) است که تلاش میکند توانایی بینایی انسان را برای اتوماسیون صنعتی شبیهسازی کند. در بازرسی جوش، سیستمهای بینایی ماشین تصاویر یا ویدئوهایی از درز جوش—یا در حین جوشکاری و یا پس از آن—تهیه کرده و آنها را تحلیل میکنند تا کیفیت جوش را ارزیابی، عیوب را شناسایی و پارامترهای هندسی را اندازهگیری کنند.

اجزای کلیدی یک سیستم معمولی بینایی ماشین عبارتند از:

- سختافزار اکتساب تصویر:

- دوربینها: دوربینهای صنعتی (تکرنگ یا رنگی، اسکن خطی یا اسکن سطحی، با رزولوشن و نرخ فریمهای مختلف).

- لنزها و فیلترها: برای تمرکز بر مناطق جوش، حذف طول موجهای ناخواسته (مثل فیلترهای مادون قرمز برای مدیریت درخشندگی قوس جوش).

- نورپردازی: نوردهی ساختاریافته (مثل خطوط لیزری، آرایههای LED) برای بهبود کنتراست، برجسته کردن ویژگیهای سطحی و کاهش سایهها.

- واحد پردازش:

- پردازندههای بینایی تعبیهشده (Embedded Vision): واحدهای کامپکت متصل به دوربینها، مناسب برای پردازش لحظهای (Real-Time) در لبه شبکه.

- کامپیوترهای صنعتی یا ورکاستیشنها: برای مواقعی که مدلهای یادگیری عمیق یا خط لولههای پردازش تصویر سنگینی لازم باشد، مناسب هستند.

- کنترلرهای لحظهای (Real-Time Controllers): برای هماهنگی چندین حسگر، بازوی رباتیک و سیگنالهای تریگر.

- نرمافزار و الگوریتمها:

- پیشپردازش (Pre-processing): کاهش نویز (مثل فیلتر میانه)، نرمالسازی (اصلاح میدان تخت) و اصلاحات هندسی.

- استخراج ویژگی (Feature Extraction): تشخیص لبه، تحلیل بافت، اندازهگیری هندسی و توصیفکنندههای شکل.

- شناسایی عیب (Defect Detection): سیستمهای کلاسیک بینایی ماشین از الگوریتمهای مبتنی بر قواعد (آستانهگذاری، عملیاتها مورفولوژیک) استفاده میکنند. سیستمهای مدرن بیشتر از شبکههای عصبی کانولوشنی (CNN) یا سایر معماریهای یادگیری عمیق برای دقت و انعطاف بیشتر بهره میبرند.

- پسپردازش (Post-processing): دستهبندی، ارزیابی شدت عیب، تولید گزارشهای بازرسی و ارتباط با سیستمهای مدیریت تولید (MES/ERP).

- اجزای یکپارچهسازی:

- رابطهای رباتیک: نصب دوربینها روی بازوهای رباتیک برای بازرسی حین فرایند.

- سیستمهای نقاله/موقعیتیابی: تضمین زاویه و فاصله یکنواخت تصویربرداری.

- واسطهای انسان–ماشین (HMI): نمایش نتایج، اعلانها و تصویرسازی برای اپراتورها.

۴. گردشکارهای بازرسی جوش با بینایی ماشین

بینایی ماشین را میتوان در مراحل مختلف فرایند جوشکاری بهکار گرفت. بهطور کلی، دو جریان کاری بازرسی وجود دارد:

۴.۱ بازرسی پیش از جوش (Pre-weld Inspection)

پیش از شروع جوشکاری، اطمینان از آمادهسازی صحیح قطعات، همراستایی و تمیزی سطح بسیار اهمیت دارد. بررسیهای معمول شامل:

- اندازهگیری فاصله ریشه (Root Gap): اندازهگیری فاصله بین دو قطعه با استفاده از نور ساختاریافته یا دید استریو.

- بررسی همراستایی: اطمینان از موقعیت صحیح قطعات (مثلاً بدون چرخش یا انحراف).

- تأیید تمیزی: شناسایی زنگزدگی، آلودگی یا پوششهایی که ممکن است کیفیت جوش را تحت تأثیر قرار دهند.

اجرای بازرسی پیش از جوش باعث کاهش بازکار (Rework) شده و اطمینان میدهد که جوشکار یا ربات جوشکاری با مفصلهای آمادهشده شروع میکند.

۴.۲ بازرسی حین فرایند (In-process Inspection)

بازرسی در حین جوشکاری مزیت ارائه بازخورد فوری را دارد و امکان اقدام اصلاحی در لحظه را فراهم میکند. تکنیکهای معمول عبارتند از:

- مانیتورینگ قوس جوش (Arc Monitoring): ثبت تصاویر در حین جوشکاری برای نظارت بر پایداری قوس، شکلدهی مهره جوش و پاشش. دوربینهای با سرعت بالا و فیلترهای مخصوص درخشندگی شدید را کاهش میدهند.

- ردیابی حوضچه مذاب (Melt Pool Tracking): استفاده از حسگرهای مادون قرمز (NIR) برای مانیتور هندسه حوضچه مذاب، توزیع دمایی و الگوهای انجماد. انحراف از شکل حوضچهٔ پیشبینیشده نشانگر عیوب احتمالی است.

- مانیتور ارتفاع و عرض مهره جوش: اندازهگیری مقاطع مهره در لحظه، مقایسه با پارامترهای برنامهریزیشده و تنظیم پارامترهای جوشکاری برای حفظ یکنواختی.

بازرسی در حین فرایند نیازمند همگامسازی با منبع قدرت جوش، تریگرهای قوی (مثل تشخیص زمان ایجاد قوس) و لولههای پردازش سریع تصویر (معمولاً پیادهسازیشده روی FPGA یا پردازندههای بینایی مخصوص) است تا سرعت جوشکاری کاهش نیابد.

۴.۳ بازرسی پس از جوش (Post-weld Inspection)

پس از اتمام جوشکاری، تصاویر با رزولوشن بالا از مهره جوش به شناسایی عیوب معمول کمک میکند: ترکها، تخلخل، عدم نفوذ کافی، زیرپله، برجستگی بیش از حد و ناهماهنگی. بازرسی پس از جوش اغلب بهصورت آفلاین در یک ایستگاه یا بهصورت خطی در انتهای سلول تولید انجام میشود:

- شناسایی عیبهای سطحی: تصویربرداری دوبعدی عیوب سطحی را ثبت میکند. روشهایی مثل دستهبندی مبتنی بر یادگیری ماشین یا الگوریتمهای مبتنی بر قواعد بر اساس شکل، اندازه و کنتراست عیوب را شناسایی میکنند.

- اندازهگیریهای هندسی: اسکن پروفایل سهبعدی با لیزر یا نور ساختاریافته، ارتفاع مهره، عرض، پاشنه (toe) و عمق زیرپله را اندازهگیری میکند. این اندازهگیریها تضمین میکنند که جوش با تلرانسهای ابعادی مطابقت دارد.

- ارزیابی عمق و نفوذ: در حالی که بیشتر تمرکز بینایی ماشین بر بازرسی سطح است، برخی سیستمها با ترکیب تصویربرداری حرارتی یا حسگرهای اولتراسونیک عمق نفوذ را بهطور غیرمستقیم از طریق شکل مهره و الگوهای خنکشدن استنباط میکنند.

بازرسی پس از جوش باید تعادل بین رزولوشن (هرچه رزولوشن بالاتر باشد، تشخیص عیب ریزتر ممکن اما پردازش کندتر) و سرعت خط تولید برقرار کند (خطوط تولید ممکن است نیاز به بازرسی چندین جوش در هر دقیقه داشته باشند).

۵. تکنیکهای اکتساب تصویر برای بازرسی جوش

ثبت تصاویر واضح و یکنواخت از جوشها چالشهایی مانند قوس جوش پرنور، سطوح منعکسکننده فلز، پاشش، دود و نور محیطی متغیر را در پی دارد. استراتژیهای مؤثر اکتساب تصویر عبارتند از:

۵.۱ انتخاب دوربین

- دوربین تکرنگ در مقابل رنگی: دوربینهای تکرنگ معمولاً حساسیت و رزولوشن پیکسلی بالاتری ارائه میدهند و برای بازرسی تغییرات شدت خاکستری (مثلاً ترکها) ترجیح داده میشوند. دوربینهای رنگی به تمایز بین مهره جوش و فلز پایه یا شناسایی تغییر رنگ ناشی از اکسیداسیون کمک میکنند.

- اسکن خطی (Line-scan) در مقابل اسکن سطحی (Area-scan):

- دوربینهای خطی: برای بازرسی پیوسته درزهای جوش بلند روی نقاله متحرک ایدهآل هستند. یک «خط» از پیکسلها مقطع جوش را ثبت میکند و هرچه قطعه حرکت کند، تصویر دوبعدی خط به خط شکل میگیرد.

- دوربینهای اسکن سطحی: یک لحظهنگاری دوبعدی ارائه میکنند که برای جوشهای منفرد یا زمانی که همگامسازی دقیق با مشعل جوشکاری امکانپذیر است، مناسبترند.

۵.۲ اپتیک و فیلترها

- انتخاب لنز: لنزهایی با فاصله کانونی، دیافراگم و تحریف هندسی مناسب انتخاب کنید. لنزهای تلهسنتر (telecentric) برای اندازهگیریهای ابعادی ترجیح داده میشوند زیرا تحریف پرسپکتیو را به حداقل میرسانند.

- فیلترهای چگالی خنثی (ND): نور شدید قوس جوش را کاهش میدهند تا از اشباع حسگر جلوگیری شود. فیلترهای ND متغیر به تنظیم برای فرایندهای مختلف جوشکاری (MIG، TIG، پلاسما) با سطوح درخشندگی متفاوت کمک میکنند.

- فیلترهای باند باریک (نارو باند): امکان عبور تنها طول موجهای خاص (مثلاً مادون قرمز یا خطوط طیفی معین) را میدهند تا کنتراست بین ویژگیهای جوش و درخشندگی را افزایش داده و بازتاب را کاهش دهند.

۵.۳ استراتژیهای نورپردازی

- نور ساختاریافته (Structured Light): پرتاب خطوط لیزری یا الگوهای پترندار روی سطح جوش به استخراج اطلاعات سهبعدی کمک میکند. مثلثبندی بین منبع نور و دوربین امکان محاسبه مقطع مهره جوش را فراهم میکند.

- نور پراکنده (Diffuse Lighting): آرایههای LED با پخشکنندهها (Diffuser) سایهها و بازتابهای شدید را به حداقل میرسانند و برای شناسایی عیبهای سطحی که در آن کنتراست یکنواخت ضروری است، مناسباند.

- نورپردازی فلش همگامشده (Synchronized Flash Illumination): فلاشهای پرقدرت تنها در فواصل کوتاهی بین پالسهای قوس (در جوشکاری پالس) فعال میشوند تا تصاویر هنگام خاموشی کوتاه قوس ضبط شوند و درخشندگی کاهش یابد.

ترکیب سختافزار دوربین مناسب، اپتیک، فیلترها و نورپردازی تضمین میکند که تصاویر از کنتراست، رزولوشن و یکنواختی کافی برخوردار باشند—که برای تشخیص عیب قابلاطمینان ضروری است.

۶. پردازش تصویر و الگوریتمهای شناسایی عیب

پس از اکتساب تصویر، هسته اصلی بینایی ماشین در پردازش این تصاویر برای شناسایی و دستهبندی عیوب جوش قرار دارد. رویکردها را میتوان به روشهای کلاسیک (مبتنی بر قواعد) و روشهای مدرن (مبتنی بر یادگیری) تقسیم کرد.

۶.۱ روشهای کلاسیک پردازش تصویر

- پیشپردازش (Pre-processing):

- کاهش نویز: فیلتر میانه، هموارسازی گوسی برای حذف نویز تصادفی ناشی از سایه و پاشش.

- نرمالسازی: اصلاح میدان تخت برای جبران نورپردازی نابرابر با تقسیم تصویر بر یک تصویر مرجع «خالی».

- بهبود کنتراست: تساوی هیستوگرام یا تنظیم کنتراست تطبیقی برای برجسته کردن عیوب سطحی ظریف.

- تشخیص لبه و مورفولوژی:

- تشخیص لبه کنی (Canny Edge Detector): گرادیانهای قوی شدت را شناسایی کرده و مرزهای احتمالی عیوب (مثلاً لبه ترکها، زیرپله) را علامتگذاری میکند.

- فیلترهای سوبل یا پرویت (Sobel, Prewitt): مقدار گرادیان را محاسبه میکنند و در تشخیص لبههای مهره و اندازهگیری عرض مهره مفیدند.

- عملیات مورفولوژیک: عملهای اِروژن (Erosion) و دِیلاسیون (Dilation) برای حذف نویزهای کوچک، پر کردن شکافها در ویژگیهای عیوب و جداسازی اجزای مجاور (اتصالات اولیه) استفاده میشود.

- آستانهگذاری و تقسیمبندی (Thresholding & Segmentation):

- آستانهگذاری کلی (Global Thresholding): روش اوتسو (Otsu) برای انتخاب سطح خاکستری بهینه بهمنظور دوآلسازی تصویر و جدا کردن مهره جوش از پسزمینه استفاده میشود.

- آستانهگذاری تطبیقی (Adaptive Thresholding): آستانههای محلی براساس مناطق تصویر محاسبه میشوند، که هنگام تغییر نورپردازی در سراسر صحنه مفید است.

- Region Growing و Watershed: بخشبندی نواحی مجاور با شدت مشابه برای جدا کردن ویژگیهای متمایز.

- استخراج ویژگی و دستهبندی:

- توصیفکنندههای شکل (Shape Descriptors): مساحت، محیط، نسبت ابعاد، یکپارچگی (compactness) برای دستهبندی عیوب (مثلاً یک لکه دایرهای کوچک بهعنوان تخلخل در مقابل ترک طویل).

- تحلیل بافت (Texture Analysis): ماتریس همراهی سطوح خاکستری (GLCM) یا الگوهای باینری محلی (LBP) برای تفکیک سطوح صاف جوش از نواحی اسپاتر یا سطوح ناهموار.

- ویژگیهای آماری: میانگین، واریانس شدت پیکسلی در داخل نواحی عیب برای دستهبندی.

- تصمیمگیری مبتنی بر قوانین (Rule-Based Decision Making):

- قواعد از پیش تعریفشده مانند «اگر مساحت جزء متصل > X و نسبت ابعاد < Y، بهعنوان ترک دستهبندی شود»، یا «اگر میانگین شدت < T، تخلخل شناسایی شود».

- مناسب برای انواع عیوب ساده که هندسه و کنتراست آنها بهخوبی تعریف شده است.

روشهای کلاسیک روی پردازندههای تعبیهشده کارآمد هستند و تفسیر آنها آسان است. با این حال، آنها در برابر پسزمینههای پیچیده، شرایط نورپردازی متغیر و ظاهر عیوب ظریف یا جدید عملکرد ضعیفتری دارند.

۶.۲ روشهای مبتنی بر یادگیری عمیق و هوش مصنوعی

پیشرفتهای اخیر در شبکههای عصبی کانولوشنی (CNN) و مدلهای یادگیری عمیق دیگر، دقت تشخیص عیب جوش را بهطور قابلتوجهی بهبود دادهاند. گردشکارهای معمول عبارتند از:

- جمعآوری و حاشیهنویسی مجموعه داده (Dataset Collection & Annotation)

- گردآوری هزاران تصویر برچسبخورده از جوش در شرایط متنوع (مواد مختلف، فرایندهای جوشکاری متفاوت، نورپردازیهای مختلف).

- حاشیهنویسی عیوب با کادرهای محدودکننده (Bounding Box)، ماسکهای بخشبندی (Segmentation Mask) یا برچسبهای پیکسلی دقیق.

- معماری مدلها (Model Architectures)

- شبکههای دستهبندی (Classification Networks): مدلهایی مانند VGGNet، ResNet برای دستهبندی کل تصویر به “سالم” یا “دارای عیب” آموزش داده میشوند. اغلب بهعنوان فیلتر اول عمل میکنند.

- شبکههای شناسایی شیء (Object Detection Networks): Faster R-CNN، YOLO (You Only Look Once)، SSD (Single Shot MultiBox Detector) برای مکانیابی نواحی عیب و دستهبندی نوع آنها آموزش میبینند.

- شبکههای بخشبندی (Segmentation Networks): U-Net، Mask R-CNN برای بخشبندی پیکسلی عیب، که وقتی حد دقیق کانتور عیب یا اندازهگیری ناحیه نیاز است، ایدهآل است.

- آموزش و انتقال یادگیری (Training & Transfer Learning)

- پیشآموزش روی مجموعه دادههای بزرگ تصویر (مثل ImageNet) و سپس ریزآموزش (Fine-Tuning) روی مجموعه دادههای خاص جوش، فرایند همگرایی را تسریع کرده و هنگام محدود بودن داده جوش، عملکرد را بهبود میدهد.

- افزایش داده (Data Augmentation) مانند چرخش، مقیاسدهی، تغییر روشنایی برای افزایش مقاومت مدل در برابر تغییرات واقعی.

- معیارهای ارزیابی (Evaluation Metrics)

- دقت شناسایی (Detection Accuracy): میانگین دقت متوسط (mAP) برای وظایف شناسایی شیء و آستانههای تلاقی رویهم (IoU).

- دقت بخشبندی (Segmentation Accuracy): ضریب دایس (Dice Coefficient)، دقت پیکسلی.

- دقت بازخوانی (Recall) و دقت (Precision): اطمینان از بازخوانی بالا (کمبود عیوب از قلم نیفتد) در حالی که دقت متناسب (هشدارهای کاذب کم) حفظ شود.

- ملاحظات پیادهسازی (Deployment Considerations)

- سرعت استنتاج (Inference Speed): تعادل بین پیچیدگی مدل و نیازهای نرخ فریم. برای بازرسی حین فرایند، استنتاج لحظهای (چند ده تا چند صد فریم بر ثانیه) ممکن است ضروری باشد.

- شتاب سختافزاری (Hardware Acceleration): استفاده از GPUها، FPGAها یا شتابدهندههای AI مخصوص برای دستیابی به توان عملیاتی مورد نظر.

- فشردهسازی مدل (Model Compression): تکنیکهایی مانند بریدگی (Pruning)، کم-دقتی (Quantization) و دانشآموزی (Knowledge Distillation) برای کاهش اندازه مدل و مصرف برق برای پیادهسازی در لبه شبکه.

روشهای مبتنی بر یادگیری عمیق در مقابله با پسزمینههای پیچیده، نورپردازی متغیر و انواع عیوب ناشناخته برتری دارند. آنها میتوانند الگوهای بافت و شکل را فراتر از قواعد تعریفشده توسط انسان یاد بگیرند. با این حال، به مجموعه دادههای با کیفیت و اعتبارسنجی دقیق نیاز دارند تا از بیشبرازش (Overfitting) یا دستهبندی نادرست جلوگیری شود.

۷. عیوب معمولی که توسط بینایی ماشین قابل شناسایی هستند

سیستمهای بینایی ماشین میتوانند طیف وسیعی از عیوب جوش را شناسایی کنند. دستههای معمول عیوب عبارتند از:

- ترکها (Cracks)

- ترکهای ریشه (Root Cracks): نزدیک ریشه جوش ظاهر میشوند؛ باریک و کشیده.

- ترکهای سطحی (Surface Cracks): روی سطح مهره جوش؛ بهصورت خطهای ظریف تاریک دیده میشوند.

- تشخیص توسط بینایی ماشین: تشخیص لبه همراه با CNN برای تمیز دادن ترکها از خراشهای سطحی.

- تخلخل (Porosity)

- حفرههای گازی: سوراخهای کوچک دایرهای روی سطح یا زیر سطح جوش.

- تشخیص: تحلیل لکه (Blob Analysis)، آستانهگذاری روی نقاط تاریک؛ CNNهای مبتنی بر بافت به تمایز تخلخل از علامتهای سوختگی کمک میکنند.

- عدم ذوب کافی/نفوذ ناقص (Incomplete Fusion/Penetration)

- عدم ذوب: فلز جوش با فلز پایه یا مهره قبلی بهطور کامل قاطی نمیشود.

- نبودن نفوذ: جوش تا ضخامت کامل قطعه نفوذ نمیکند.

- تشخیص: پروفایلسنجی سهبعدی (Laser Profiling) مناطق توخالی یا فرو رفتگی را نشان میدهد؛ تصویربرداری سطحی ممکن است از طریق شکل مهره عمق نفوذ را استنباط کند.

- زیرپله (Undercut) و برجستگی بیش از حد (Excessive Reinforcement)

- زیرپله: شیاری که در فلز پایه ایجاد شده و توسط فلز جوش پر نشده در امتداد لبه جوش.

- برجستگی بیش از حد: مهره جوش از ارتفاع قابل قبول بالاتر بیرون زده است.

- تشخیص: اسکن سهبعدی با نور ساختاریافته هندسه دقیق مهره را اندازه میگیرد و پروفایلها را با تلرانسهای CAD مقایسه میکند.

- پاشش (Spatter)

- قطرات فلز مذاب: ذرات کوچک فلز مذاب که در حین جوشکاری بیرون پاشیده شده و به اطراف جوش میچسبند.

- تشخیص: جداسازی بر اساس رنگ/کنتراست برای شناسایی نواحی براق پاشش؛ قواعد یا CNNها پاشش را از پسزمینه تمایز میدهند.

- ناهماهنگی قطعات و خطاهای آمادهسازی مفصل

- فاصله ریشه بیش از حد یا کمتر از حد مجاز: انحراف در بازشدگی ریشه بیش از تلرانس مجاز.

- ناهماهنگی زاویهای: قطعات در چارچوب زاویه مشخص قرار نگرفتهاند.

- تشخیص: سیستمهای دید استریو یا نور ساختاریافته هندسه مفصل را اندازه میگیرند و آن را به تجهیزات جوشکاری یا رباتها باز میگردانند.

با ترکیب چندین روش شناسایی—تصویرسازی دوبعدی برای عیوب سطحی، پروفایلسنجی سهبعدی برای هندسه و تصویربرداری حرارتی برای استنباط زیرسطحی—سیستمهای بینایی ماشین پوشش جامعی ارائه میدهند.

۸. معماری سیستم و یکپارچهسازی

۸.۱ ایستگاه بازرسی مستقل (Standalone Inspection Station)

در بسیاری از کارخانهها، قطعات جوشکاریشده روی یک نقاله وارد یک سلول بازرسی ویژه میشوند. یک ایستگاه بازرسی مستقل معمولی شامل:

- فیکسچر داکینگ: قطعه را نسبت به دوربینها در موقعیت دقیق قرار میدهد.

- دوربینها و آرایه نورپردازی: چندین نمای (مثلاً بالا، کنار) برای ثبت کامل هندسه مهره جوش.

- اسکنر پروفایلسنجی لیزری: سطح جوش را اسکن میکند تا مدل سهبعدی بسازد.

- پردازنده تعبیهشده یا کامپیوتر صنعتی: نرمافزار بازرسی را اجرا کرده، نتایج قبول/رد را تولید میکند و نتایج را ثبت میکند.

- بازوهای راننده/مکانیزم رد کردن: قطعات معیوب را برای بازکار به مسیر کناری هدایت میکنند.

- واسط انسان–ماشین (HMI): تصاویر جوش، حاشیهنویسی عیوب و امکان دخالت اپراتور را نمایش میدهد.

این پیکربندی بازرسی را از عملیات جوشکاری جدا میکند و آسیبهای ناشی از پاشش جوش و تداخل الکترومغناطیسی را کاهش میدهد. با این حال، طول و زمان حمل قطعه را افزایش میدهد.

۸.۲ یکپارچهسازی خطی و حین فرایند (In-line, In-Process Integration)

راهاندازیهای پیشرفتهتر حسگرهای بینایی را مستقیماً روی یا نزدیک مشعل جوش نصب میکنند تا درز جوش را در لحظه بازرسی کنند. مزایا عبارتند از بازخورد فوری عیب و کاهش زمان حمل. اجزای کلیدی عبارتند از:

- دوربینهای نصبشده روی مشعل: دوربینهای کوچک با محفظههای محافظ، معمولاً با پنجرههای شیشهای یا فیبر نوری که حسگرها را از پاشش و حرارت محافظت میکنند.

- تریگرهای همزمان با قوس: سیگنالهای الکترونیکی از منبع قدرت جوش تصویرگیری را در دورههای کوتاه اطفاء قوس فعال میکنند تا درخشندگی کاهش یابد.

- پردازش سریع: واحدهای مبتنی بر FPGA یا GPU تصاویر را در میلیثانیه پردازش میکنند تا با سرعت جوشکاری (مثلاً ۱۰۰–۲۰۰ میلیمتر بر ثانیه) همگام باشند.

- حلقههای کنترل بلادرنگ (Real-Time Control Loops): نتایج بازرسی مستقیماً به کنترل تطبیقی جوشکاری—تنظیم جریان، ولتاژ یا سرعت حرکت—بازگردانده میشود تا فرایند بهینه حفظ شود.

در حالی که یکپارچهسازی حین فرایند نیازمند سختافزار مقاومتر و هماهنگی پیچیدهتر است، منجر به بهرهوری بالاتر و کاهش بازکار پس از جوشکاری میشود.

۸.۳ شبکه و مدیریت داده

اصول مدرن صنعت ۴.۰ بر تصمیمگیری دادهمحور تأکید دارند. سیستمهای بازرسی بینایی میتوانند در شبکه کارخانه یکپارچه شوند تا:

- ثبت دادههای بازرسی: ذخیره تصاویر، نتایج قبول/رد، نوع عیب، زمانبندی و اقدامات اپراتور در یک پایگاه داده متمرکز.

- تحلیل و گزارشدهی: ابزارهای داشبورد نرخ عیب به ازای شیفت، دستگاه، دسته ماده یا روش جوش را ردیابی میکنند.

- نگهداری پیشبینانه (Predictive Maintenance): روندهای افزایش عیب میتواند نیاز به نگهداری دستگاههای جوش (مثلاً نازلهای مستهلک یا دستگاههای تغذیه سیم که دچار مشکل شدهاند) را نشان دهد.

- قابلیت ردیابی کیفیت: لینک دادن دادههای بازرسی به شماره سریال قطعه، سفارش یا بارکد برای ممیزیهای بعدی و گزارش به مشتری.

یکپارچهسازی بیدرز با سیستمهای اجرا (MES) و سیستمهای نظارت و کنترل عالی (SCADA) باعث ردیابی، کاهش زمان واکنش به مشکلات کیفیت و بهبود مستمر میشود.

۹. چالشهای پیادهسازی

۹.۱ محیط سخت جان جوشکاری

- پاشش، دود و گازهای جوشکاری: ممکن است دید دوربین را مسدود یا لنز را با ذرات پوشانده کند.

- دماهای بالا: نزدیکی به قوس جوش نیازمند حسگرهایی است که برای دماهای بالا طراحی شده یا محفظههای محافظ محکم دارند.

- لرزشها: سلولهای جوشکاری رباتیک یا فیکسچرهای سنگین لرزش تولید میکنند که ممکن است تصاویر را محو کند؛ برای جلوگیری از این مشکل به نصب ضدلرزش نیاز است.

راهبردهای کاهش:

- مکانیزمهای دورهای پاکسازی لنز (نازل هوای فشرده یا سیستمهای پاککننده).

- محفظههای محافظ با جریان هوای خالص (Purge Air) برای جلوگیری از ورود گردوغبار و دود.

- دوربینهای مقاوم با محدوده دمای کاری گسترده.

۹.۲ تنوع فرایندها و مواد جوشکاری

- ویژگیهای قوس متفاوت: MIG، TIG، پلاسما، جوش لیزری هر یک طیف و شدت نور متفاوتی تولید میکنند. سیستمی که برای MIG تنظیم شده ممکن است در TIG اشباع شود یا بالعکس.

- بازتابش مواد: استیل ضدزنگ، آلومینیوم و مس ویژگیهای بازتابی متفاوتی دارند و بر کنتراست تصویر تأثیر میگذارند.

- هندسههای مختلف مفصل جوش: درزهای تخت، گوشهای، سرهمی (lap) و Tشکل نیاز به نماها و الگوریتمهای متفاوت برای تشخیص عیب دارند.

راهبردهای کاهش:

- فیلترها و تنظیمات نورپردازی قابلتنظیم که بسته به فرایند/ماده تغییر میکنند.

- روالهای کالیبراسیون برای هر نوع جوش، شامل ثبت تصاویر مرجع از جوشهای “سالم”.

- نرمافزار بازرسی ماژولار با پروفایلهای الگوریتمی خاص فرایند.

۹.۳ تعمیمپذیری داده و مدل

- دادههای برچسبخورده محدود: بهویژه برای انواع عیوب نادر یا مواد جدید، جمعآوری تصاویر برچسبخورده کافی برای آموزش مدلهای یادگیری عمیق دشوار است.

- ریسک بیشبرازش (Overfitting): مدلهایی که روی شرایط محدود آموزش میبینند ممکن است در مواجهه با نورپردازی، موقعیت قطعه یا مواد جدید شکست بخورند.

- محدودیتهای زمان واقعی: شبکههای عمیق دقت بالا ارائه میکنند اما ممکن است بدون شتاب سختافزاری نتوانند به محدودیتهای زمان چرخه پاسخ دهند.

راهبردهای کاهش:

- افزایش داده (Data Augmentation) با شبیهسازی تغییرات در نورپردازی، جهت و نویز.

- انتقال یادگیری (Transfer Learning) از مجموعه دادههای عمومی صنعتی به وظایف خاص جوش برای تسریع استقرار در چندین کارخانه.

- پیادهسازی مدلهای سبک یا بریدگی شبکه برای برآورده کردن نیازهای سرعت استنتاج.

۹.۴ ملاحظات هزینه و بازگشت سرمایه (ROI)

- سرمایهگذاری اولیه: دوربینها، لیزرها و سختافزار پردازش با کیفیت بالا میتوانند دهها هزار دلار برای هر ایستگاه بازرسی هزینه داشته باشند.

- پیچیدگی یکپارچهسازی: زمان مهندسی برای طراحی فیکسچرها، نوشتن نرمافزار بازرسی و ارزیابی عملکرد.

- نگهداری: کالیبراسیون دورهای، نگهداری لنز و بهروزرسانیهای نرمافزاری هزینههای جاری را افزایش میدهد.

با این حال، این هزینهها باید در برابر:

- کاهش نیروی کار بازرسی دستی.

- کاهش ضایعات و بازکار.

- افزایش رضایت مشتری و کاهش مسئولیت ناشی از شکست جوش مقایسه شود.

یک تحلیل کامل ROI—مقایسه هزینه کل مالکیت (TCO) در طول ۳–۵ سال با صرفهجویی در نیروی کار، ضایعات و افزایش بهرهوری—قبل از پیادهسازی گسترده ضروری است.

۱۰. مزایا و بازگشت سرمایه

۱۰.۱ ثبات و تکرارپذیری

برخلاف بازرسان انسانی که ممکن است تحت تأثیر خستگی، سطح تجربه یا قضاوت ذهنی قرار گیرند، سیستمهای بینایی ماشین معیارهای یکنواختی را اعمال میکنند و از این رو منجر به:

- کاهش نرخ رد کاذب و در نتیجه کاهش بازکار غیرضروری.

- بهبود شناسایی عیوب ظریف که ممکن است از دید انسان پنهان بماند.

۱۰.۲ سرعت و توان عملیاتی

- بازرسی حین فرایند: زمان تصمیمگیری در میلیثانیه اجازه میدهد عیوب حین جوش تشخیص داده و اصلاح شوند، بهجای آنکه پس از اتمام جوشکاری رخ دهد.

- جداسازی خودکار: قطعات سالم عبور میکنند و قطعات معیوب بهصورت خودکار جدا میشوند. خطوط تولید میتوانند بدون نیاز به حضور مداوم بازرسان انسانی مدت طولانیتری کار کنند.

۱۰.۳ کنترل کیفیت دادهمحور

- تحلیل روند تاریخی نرخ عیب توسط شیفت، دستگاه یا دسته ماده.

- شناسایی مشکلات مزمن—مثلاً یک مشعل خاص که دائماً زیرپله تولید میکند—که منجر به نگهداری پیشگیرانه میشود.

- استفاده از تجزیهوتحلیل دادهها برای بهینهسازی پارامترهای جوش.

۱۰.۴ ایمنی و ارگونومی اپراتورها

- حذف بازرسان از فضاهای محصور یا نزدیک قوس جوش باعث کاهش قرارگیری در معرض حرارت، اشعه ماوراءبنفش و دود میشود.

- خودکارسازی بازرسی٬ تکنسینهای ماهر را آزاد میکند تا به وظایف پیچیدهتری مانند بهینهسازی فرایند بپردازند به جای بازرسی بصری یکنواخت.

۱۰.۵ مزیت رقابتی

تولیدکنندگانی که بازرسی جوش خودکار و پیشرفته را پیادهسازی میکنند میتوانند:

- زمان تحویل را با کاهش گلوگاههای بازرسی کوتاه کنند.

- بازرسی ۱۰۰٪ مستند ارائه دهند که در صنایع تنظیمشده اهمیت دارد.

- تولید را سریعتر افزایش دهند بدون اینکه تعداد بازرسان به نسبت افزایش پیدا کند.

۱۱. مطالعات موردی و مثالهای واقعی

۱۱.۱ خطوط مونتاژ بدنه خودرو

یک خودروساز پیشرو دوربینهایی همگامشده با قوس را روی خطوط جوش زیر بدنه نصب کرد تا جوشها را در حین فرآیند مونیتور کند. نتایج بهدستآمده عبارت بودند از:

- کاهش ۵۰٪ در بازکار پس از جوش: تشخیص بهموقع عیوب عدم ذوب امکان اجرای یک پاس مجدد توسط ربات را فراهم میکرد.

- کارکرد ۲۴/۷ بدون نیاز به بازرسان انسانی: ثبت خودکار عیوب در شیفت شب.

- بهبود شکایات گارانتی: دادههای مستند بازرسی کیفیت جوش را تضمین کرد و مناقشات گارانتی را کاهش داد.

۱۱.۲ کارگاه ساخت لولههای خط لوله

یک کارگاه ساخت لولههای بزرگ قطر نیاز به بازرسی قابلاعتماد برای جوشهای پیرامونی (girth weld) و آمادهسازی پخ داشت. آنها از ترکیب:

- پروفایلسنجی سهبعدی لیزری: روی سکوی چرخان نصب شده تا هر دور لوله را اسکن کند و عیوب زیرپله و نفوذ را شناسایی کند.

- دوربینهای با رزولوشن بالا: برای تشخیص ترک و تخلخل سطحی.

- دستهبندی مبتنی بر یادگیری عمیق: یک مدل CNN آموزشدیدهشده روی ۵۰۰۰ تصویر برچسبخورده جوش پیرامونی به دقت ۹۸٪ در شناسایی عیوب بحرانی دست یافت.

مزایا شامل:

- افزایش ۴۰٪ در توان عملیاتی بازرسی: انتقال از آزمون اولتراسونیک دستی به بازرسی ترکیبی بینایی ماشین چرخه زمانی هر اتصال را ۳۰ دقیقه کاهش داد.

- کاهش ضایعات: شناسایی زودهنگام اجازه میداد تعمیر و اصلاح موضعی انجام شود و از رد کل لوله جلوگیری شود.

۱۱.۳ جوشهای ورق در کشتیسازی

در یک کشتیسازی، جوشهای بزرگ ورقهای فولادی دستی کیفیت یکنواختی نداشتند و نیاز به اصلاح زیادی داشتند. با معرفی یک دوربین اسکن خطی سقفی مجهز به نور ساختاریافته:

- پروفایلسنجی سهبعدی پیوسته: با حرکت ورقها روی ریل، سیستم نقشه سهبعدی هر جوش فیلت را میساخت.

- نشانهگذاری خودکار عیوب: اشعه لیزری مکان عیب را روی جوش نشان میداد تا جوشکاران تنها آن نقاط را اصلاح کنند.

- مستندسازی: گزارش بازرسی شامل پروفایلهای سهبعدی و نقشههای حرارتی عیوب هر ورق برای رعایت مقررات آرشیو شد.

نتایج:

- کاهش ۲۰٪ در ساعات اصلاح جوش: جوشکاران زمان کمتری را به بازرسی و سایش عیوب اختصاص میدادند.

- بهبود استانداردهای جوشکاری: مدیریت با استفاده از دادههای جمعشده، جوشکاران را در مورد بهترین روشهای آمادهسازی مفصل و کنترل حرارت دوباره آموزش داد.

۱۲. روندهای آینده در بینایی ماشین برای جوش

۱۲.۱ هوش مصنوعی پیشرفتهتر و انتقال یادگیری

- یادگیری خودنظارتی (Self-Supervised Learning): کاهش وابستگی به دادههای برچسبخورده با استفاده از تصاویر بدون برچسب، که به سیستمها امکان میدهد سریعتر به مواد یا فرایندهای جدید سازگار شوند.

- تطبیق حوزه (Domain Adaptation): مدلهایی که در یک کارخانه آموزش دیدهاند با کمترین داده اضافی برای کارخانههای دیگر تنظیم میشوند و استقرار در چندین سایت را تسریع میکنند.

۱۲.۲ تلفیق حسگرهای چندحالته (Multimodal Sensing Fusion)

- تصویربرداری حرارتی + بینایی: ترکیب دوربینهای مادون قرمز با دوربینهای نور مرئی برای شناسایی عیوب زیرسطحی از طریق نشانههای دمایی.

- ترکیب اولتراسونیک–بینایی: ادغام حسگرهای اولتراسونیک آرایه فاز (Phased-Array) با بینایی ماشین برای ارزیابی جامع کیفیت جوش (سطحی و زیرسطحی) در یک ایستگاه بازرسی.

۱۲.۳ هوش لبه (Edge AI) و اتصال ۵G

- پردازندههای هوش مصنوعی در لبه (Edge AI): استنتاج یادگیری عمیق بر دوربینهای هوشمند را در کمتر از ۱۰ میلیثانیه امکانپذیر میکنند که برای خطوط تولید پرسرعت ضروری است.

- انتقال داده بلادرنگ با ۵G: ارسال تصاویر با رزولوشن بالا به سرورهای ابری برای تجزیه و تحلیل متمرکز بدون نیاز به زیرساخت IT محلی.

۱۲.۴ رباتیک و سیستمهای مشترک (Collaborative Systems)

- روباتهای مشترک برای بازرسی (Cobots): رباتهای تعاملی مجهز به دوربین که اپراتورها میتوانند آنها را برای بازرسی جوشهای هندسی پیچیده آموزش دهند؛ مناسب برای تولید با حجم پایین و انعطافپذیر.

- کنترل تطبیقی جوشکاری: سیستمهای حلقه بسته که در آن بازرسی بینایی نه تنها عیبها را شناسایی میکند، بلکه بهطور مداوم پارامترهای جوشکاری (جریان، ولتاژ، سرعت حرکت) را تنظیم میکند تا حوضچه مذاب و شکل مهره بهینه باقی بماند.

۱۲.۵ واقعیت افزوده (AR) برای بازرسی همراه اپراتور

- عینکهای AR: نمایش اطلاعات عیب بهصورت همزمان در میدان دید اپراتور و راهنمایی جوشکاران در هنگام اصلاح جوش.

- آموزش واقعیت ترکیبی (Mixed Reality Training): شبیهسازیهای تعاملی که عیوب مجازی را روی قطعات واقعی نشان میدهند تا بازرسان را در تشخیص ناهنجاریهای ظریف آموزش دهند.

۱۳. بهترین شیوهها برای پیادهسازی بینایی ماشین در بازرسی جوش

- شروع با پروژههای پایلوت (Pilot Projects)

- یک فرایند جوش نماینده را انتخاب کنید و یک پایلوت کوچک اجرا کنید تا امکانسنجی، دقت و ROI را ارزیابی کنید.

- جوشکاران، مهندسان کیفیت و تیم IT را درگیر کنید تا نیازها و موانع احتمالی شناسایی شوند.

- توسعه مجموعه داده جامع

- تصاویر زیر شرایط متنوع جمعآوری کنید—مواد، فرایندها، نورپردازی و انواع عیوب مختلف.

- دادهها را با دقت حاشیهنویسی کنید تا مدلها الگوهای صحیح عیوب را یاد بگیرند.

- اعتبارسنجی و کالیبراسیون منظم

- روالهای کالیبراسیون برای دوربینها، لیزرها و نورپردازی تعیین کنید تا کیفیت تصویر یکنواخت حفظ شود.

- عملکرد سیستم را بهطور دورهای با بازرسی دستی مقایسه کنید تا انحرافها یا الگوهای جدید عیوب شناسایی شوند.

- یکپارچهسازی با جریانهای کاری موجود

- اطمینان حاصل کنید که سیستمهای بینایی بدون اختلال با رباتهای جوشکاری، سیستمهای ردیابی و MES ارتباط برقرار کنند.

- معیارهای قبول/رد را با همکاری تیمهای کنترل کیفیت تعریف کنید.

- آموزش و مشارکت اپراتورها

- دورههای آموزشی در مورد نحوه تفسیر نتایج بازرسی، انجام عیبیابی اولیه و نگهداری تجهیزات برگزار کنید.

- بازخورد اپراتورها را تشویق کنید تا الگوریتمها و پیکربندیهای سیستم بهینه شود.

- برنامهریزی برای نگهداری و پشتیبانی

- برنامهریزی دورهای برای تمیزکاری لنز، تعویض فیلترها و بهروزرسانیهای نرمافزاری.

- همکاری با یکپارچهسازان بینایی یا تولیدکنندگان برای دریافت پشتیبانی بهموقع و پوشش گارانتی.

۱۴. نتیجهگیری

بینایی ماشین با ارائه ارزیابی سریع، عینی و با رزولوشن بالا از کیفیت جوش، انقلاب بزرگی در بازرسی جوش ایجاد کرده است. از تشخیص ترکهای ریز و تخلخل تا اندازهگیری هندسه مهرهٔ جوش در سهبعد، سیستمهای مبتنی بر ویژن بهطور قابلتوجهی وابستگی به بازرسی دستی را کاهش میدهند، هزینههای بازکار را کم کرده و کارایی تولید را بهبود میبخشند. اگرچه چالشهایی مانند محیط سخت جوشکاری، تنوع مواد و نیازهای داده وجود دارد، اما پیشرفت در یادگیری عمیق، طراحی سختافزار مقاوم و راهحلهای حسگر تلفیقی امکانات بینایی ماشین را افزایش داده است.

با حرکت به سمت صنعت ۴.۰، بینایی ماشین برای بازرسی جوش بیش از پیش توسعه خواهد یافت و هوش لبه، ارتباط ۵G، حسگرهای چندحالته و رباتیک مشترک را در بر خواهد گرفت. سازمانهایی که این فناوریها را بهکار میگیرند میتوانند کیفیت جوش برتر، کاهش هزینه و کسب مزیت رقابتی در بازار پرتقاضا داشته باشند.

کاربرد دوربینهای Hikrobot در بازرسی جوش

Hikrobot (زیرمجموعه Hikvision) مجموعهای از دوربینها و راهحلهای بینایی صنعتی را ارائه میدهد که برای کاربردهای تولیدی از جمله بازرسی جوش مناسب هستند. Hikrobot بهدلیل طراحی مقاوم، تصویربرداری با رزولوشن بالا و پردازش هوشمند درونبورد (Onboard) شناخته شده است و گزینه جذابی برای یکپارچهسازان و کاربران نهایی است که به دنبال ارزیابی خودکار کیفیت جوش میباشند. در ادامه، ویژگیها، روشهای یکپارچهسازی و مزایای استفاده از دوربینهای Hikrobot در بازرسی جوش توضیح داده میشود.

۱. مروری بر سری دوربینهای Hikrobot برای بینایی صنعتی

پورتفولیوی Hikrobot شامل دوربینهای اسکن سطحی و خطی، دوربینهای هوشمند با پردازش درونبورد و ماژولهای بینایی سهبعدی است. سریهای کلیدی مرتبط با بازرسی جوش عبارتند از:

- دوربینهای MV-Series اسکن سطحی

- گزینههای رزولوشن بالا: از ۲ مگاپیکسل تا ۲۵ مگاپیکسل برای بازرسی دقیق عیوب کوچک (مثل ترکهای میکرو).

- حسگر شاتر سراسری (Global Shutter): از تحریف ناشی از حرکت در تصاویر جوشهای متحرک یا بازوهای رباتی جلوگیری میکند.

- دامنه دینامیکی گسترده (WDR): برای صحنههای جوش که همزمان نور شدید قوس و سایههای مجاور وجود دارد، WDR تضمین میکند که هم نواحی روشن و هم تاریک بدون اشباع ثبت شوند.

- رابطهای صنعتی: GigE Vision، USB3 Vision و Camera Link—برای انعطاف در یکپارچهسازی با کنترلرها یا کامپیوترهای صنعتی موجود.

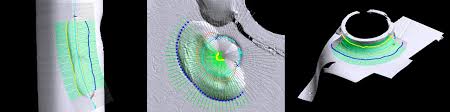

- حسگرهای لیزری سهبعدی LH3D

- قابلیتهای اندازهگیری سهبعدی: با افکندن یک خط لیزری روی سطح جوش، دوربین انحراف خط را مشاهده کرده و پروفایل سهبعدی تولید میکند. برای اندازهگیری عرض مهره، ارتفاع مهره، پاشنه و عمق زیرپله ایدهآل است.

- طراحی فشرده و مقاوم: محفظههای با درجه حفاظت IP67 در برابر پاشش، گردوغبار و رطوبت محیطهای جوشکاری مقاومت میکنند.

- نرخ فریم بالا: تا ۱۵۰۰ پروفایل در ثانیه، از بازرسی حین فرایند جوش با سرعت بالا پشتیبانی میکند.

- سیستمهای بینایی هوشمند (Smart Vision Systems)

- ماژولهای AI تعبیهشده: برخی دوربینهای هوشمند Hikrobot دارای پردازندههای NVIDIA Jetson یا Ambarella هستند که قادر به اجرای استنتاج یادگیری عمیق روی دوربیناند.

- الگوریتمهای داخلی: کتابخانههای پیشنصب برای تطبیق الگو (Pattern Matching)، تطبیق قالب (Template Matching)، OCR و شناسایی عیب که میتوان آنها را برای بازرسی جوش سفارشی کرد.

- لوازم جانبی و اپتیک

- لنزها و فیلترهای اختصاصی جوشکاری: فیلترهای ND و IR-cut برای سرکوب درخشندگی قوس؛ لنزهای تلهسنتر برای اندازهگیری دقیق ابعادی.

- محفظههای محافظ: محفظههای خنکشونده با هوا یا آب برای نگه داشتن دمای دوربین ثابت و حفظ وضوح تصویر بدون پاشش.

۲. یکپارچهسازی دوربینهای Hikrobot در سیستمهای بازرسی جوش

استفاده از دوربینهای Hikrobot برای بازرسی جوش نیازمند طراحی دقیق سیستم است تا تواناییهای آنها بهخوبی بهکار گرفته شود:

- محل نصب و فیکسچر

- نصب روی مشعل در مقابل ایستگاه ثابت:

- نصب روی مشعل: اتصال یک دوربین MV-Series فشرده در نزدیکی مشعل جوش امکان تصویربرداری حین فرایند را میدهد. با این حال، محافظت از دوربین در برابر حرارت و پاشش بسیار مهم است—معمولاً با محفظههای هوای خالصشونده و فیلترهای ND مخصوص.

- ایستگاه بازرسی ثابت: یک سلول جداگانه در پایین دویلین جوشکاری که دوربینها و لیزرها روی فریمهای ثابت نصب میشوند. این پیکربندی دوربین را از حرارت شدید و پاشش دور نگه میدارد و امکان تصویربرداری از چند زاویه (مثلاً بالا، کنار) را فراهم میکند.

- نصب روی مشعل در مقابل ایستگاه ثابت:

- نورپردازی و فیلترگذاری

- فیلترهای سرکوب قوس: نصب فیلترهای IR-cut و ND با تراکم بالا روی دوربینهای Hikrobot از اشباع حسگر در حین جوشکاری جلوگیری میکند. چرخهای فیلتر قابل تنظیم میتوانند بین تراکمهای مختلف فیلتر بسته به فرایند جوشکاری (MIG در مقابل TIG) تغییر حالت دهند.

- نورپردازی کمکی: چراغهای LED یا ماژولهای نور ساختاریافته که برای بهبود کنتراست عیوب سطحی بدون تداخل با قوس جوش قرار میگیرند.

- تریگر و همگامسازی

- سیگنالهای همگامشده با قوس: دوربینهای Hikrobot میتوانند سیگنال تریگر را از منبع قدرت جوش دریافت کنند. با ضبط تصویر در فواصل کوتاهی که قوس خاموش است، درخشندگی کاهش و جزئیات مهره جوش نمایان میشود.

- تریگر با انکودر یا بدون انکودر: برای پیکربندیهای اسکن خطی، انکودرهای چرخان روی رولهای نقاله پالسهایی تولید میکنند که اسکن خطی را همگام میکند. دوربینهای اسکن سطحی مانند MV-Series از روش «فشردن تریگر هنگام عبور قطعه» برای گرفتن تصویر در فاصلههای مشخص استفاده میکنند.

- پردازش و نرمافزار

- پردازش تعبیهشده (Embedded Processing): دوربینهای هوشمند Hikrobot با هوش مصنوعی درونبورد میتوانند مدلهای یادگیری عمیق (مثلاً مدلهای مبتنی بر YOLO برای شناسایی عیوب) را اجرا کنند. این کار باعث کاهش تأخیر و ترافیک شبکه میشود، چون تنها دادههای متا (موقعیت عیب، نوع عیب) به شبکه ارسال میشود، نه کل تصویر.

- سیستمهای بینایی مبتنی بر PC: برای پیکربندیهای چنددوربینه یا بازسازی سهبعدی پیچیده، تصاویر از دوربینهای Hikrobot به یک کامپیوتر صنعتی منتقل میشوند—جایی که لولههای OpenCV، Vision Builder یا نرمافزار سفارشی اجرا میشوند.

- واسطهای کاربر و گزارشدهی: SDK و ابزارهای نرمافزاری Hikrobot به توسعهدهندگان اجازه میدهد HMIs بسازند که تصاویر لحظهای جوش با حاشیهنویسی عیوب، نمودارهای هیستوگرام شدت عیب و گزارشهای خودکار بازرسی را نمایش دهند.

۳. ویژگیهای کلیدی دوربینهای Hikrobot که برای بازرسی جوش مفید است

- دامنه دینامیکی بالا (HDR/WDR)

- قوس جوش نور بسیار شدیدی تولید میکند که حسگرهای استاندارد را اشباع میکند. قابلیت WDR Hikrobot—که گاهی بیش از ۱۲۰ دسیبل است—اجازه میدهد هم نواحی روشن قوس و هم نواحی تاریک مهره جوش بدون اشباع ثبت شوند.

- حسگر شاتر سراسری (Global Shutter)

- در حالتی که درز جوش با سرعت بالا روی نقاله حرکت میکند یا دوربین روی گانتری متحرک است، تکنولوژی شاتر سراسری از ایجاد تحریف (jello effect/rolling shutter artifacts) جلوگیری میکند و هندسه واقعی را برای اندازهگیری عیبهای دقیق حفظ میکند.

- طراحی مقاوم و با درجه حفاظت IP

- مدلهایی مانند سری MV-DS دارای محفظههای IP67 هستند که در برابر گردوغبار و پاشش مایعات مقاوماند. این مقاومت در محیطهای جوشکاری که پاشش، دود و ذرات معلق فراوان است، ضروری است. محدوده دمای کاری وسیع (مثلاً –۱۰°C تا ۵۰°C) عملکرد پایدار را حتی در دماهای بالای محیطی تضمین میکند.

- پیشپردازش تصویر داخلی

- برخی دوربینهای Hikrobot از ویژگیهایی مانند اصلاح میدان تخت، اصلاح تحریف لنز و تساوی هیستوگرام بلادرنگ پشتیبانی میکنند. این پیشپردازشها طراحی الگوریتمهای پسین را سادهتر کرده و مقاومت سیستم را در برابر تغییرات نورپردازی افزایش میدهند.

- سهبعدیسازی و پروفایلسنجی

- حسگر لیزری LH3D پروفایلهای سهبعدی دقیقی از مهره جوش ارائه میدهد. اندازهگیری دقیق ارتفاع مهره، عرض مهره و عمق زیرپله—که برای تأمین تلرانسهای ابعادی حیاتی است—با دقت زیر میلیمتر (معمولاً رزولوشن Z برابر ۰.۰۵ میلیمتر) امکانپذیر است و تغییرات ظریف را نشان میدهد.

- استنتاج شتابدهیشده AI

- مدلهای مبتنی بر TensorRT یا سایر چارچوبهای AI میتوانند مستقیماً روی پردازندههای داخلی دوربینهای Hikrobot اجرا شوند. این قابلیت لبه AI نیاز به سرور مرکزی را کاهش داده و حجم ترافیک شبکه را کم میکند—ضروری زمانی که تصاویر با رزولوشن بالا از خطوط تولید به شبکه منتقل میشود.

- گزینههای رابط چندگانه

- پشتیبانی از GigE Vision، USB3 Vision و Camera Link به یکپارچهسازان این امکان را میدهد که رابط مناسب با زیرساخت موجود را انتخاب کنند. گزینه PoE (Power over Ethernet) در پروژههای ارتقا کابلکشی را سادهتر میکند.

۴. مثال پیادهسازی: استفاده از Hikrobot MV-CE050-10GC در بازرسی جوش فیلت

سناریو: یک تولیدکننده ترانسفورماتور متوسط ولتاژ نیاز به بازرسی جوشهای فیلت روی کانکتورهای باسبار فولادی دارد. عیوبی که باید شناسایی شوند شامل زیرپله (>۰.۵ میلیمتر)، برجستگی بیش از حد (>۲ میلیمتر) و ترکهای سطحی است. سرعت خط تولید ۰.۲ متر بر ثانیه برای هر مجموعه باسبار روی نقاله است.

- انتخاب سختافزار

- دوربین: Hikrobot MV-CE050-10GC (۵ مگاپیکسل، شاتر سراسری، حسگر CMOS ۲/۳ اینچ، WDR ۷۵ دسیبل).

- لنز: لنز تلهسنتر (فاصله کانونی ۱۶ میلیمتر) برای حداقل کردن اعوجاج پرسپکتیو هنگام اندازهگیری زاویهها و ارتفاع جوش فیلت.

- فیلتر: فیلتر ND متغیر (OD۳ تا OD۷) برای کنترل بازتاب بالای باسبارهای نقرهای.

- نورپردازی: چراغ حلقهای LED با شدت بالا که بهصورت پخشی (Diffuse) نصب شده تا سطح جوش را بهطور یکنواخت نوردهی کند و سایههای ناشی از هندسه مهره را به حداقل برساند.

- راهاندازی مکانیکی

- دوربین روی براکت قابلتنظیم در فاصله ۳۰۰ میلیمتری بالای نقاله نصب شده و با زاویه ۴۵ درجه مورب جوش فیلت و تهت مهره را ثبت میکند. یک پوشش پلیکربنات و سیستم هوای پاککننده از رسوب پاشش روی لنز جلوگیری میکند.

- یک انکودر نوری روی شافت نقاله پالسهایی به ازای هر میلیمتر حرکت ارائه میدهد. این پالسها هر بار که قطعه وارد ناحیه بازرسی میشود، یک شات تصویر از دوربین میگیرند—اگرچه MV-CE050-10GC اسکن سطحی است، اما از رویکرد «ضربه زدن همگام به پالسهای انکودر» برای گرفتن تصویر هنگام عبور بخشهای مختلف قطعه استفاده میکند.

- نرمافزار و توسعه الگوریتم

- پیشپردازش: الگوریتم ترکیب دو نوردهی متفاوت (واید فیوژن) برای گسترش دامنه دینامیکی هنگام تصویربرداری از نواحی روشن قوس و سطوح تاریک فولادی.

- بخشبندی: آستانهگذاری تطبیقی برای جداسازی مهره جوش از فلز پایه. عملیات مورفولوژیک باز (Open) برای حذف نویزهای کوچک (مثلاً پاشش).

- اندازهگیری هندسی: تشخیص لبه برای شناسایی لبههای پاشنه و تاج مهره. کالیبراسیون لنز تلهسنتر باعث میشود اندازهگیریها در پیکسل مستقیماً به ابعاد فیزیکی (۰.۰۵ میلیمتر بر پیکسل) تبدیل شود. پارامترهای اندازهگیری:

- طول ساق (Leg Length): فاصله از ریشه جوش تا پاشنه، هدف ۶ ± ۰.۳ میلیمتر.

- ضخامت گلو (Throat Thickness): فاصله عمود بر مهره تا تاج، هدف ۴ ± ۰.۲ میلیمتر.

- عمق زیرپله (Undercut Depth): عمق شیار در امتداد پاشنه جوش، باید < ۰.۵ میلیمتر باشد.

- ارتفاع برجستگی (Reinforcement Height): ارتفاع تاج جوش بالاتر از فلز پایه، باید < ۲ میلیمتر باشد.

- دستهبندی عیوب: یک CNN کوچک (سه لایه کانولوشن، دو لایه کاملاً متصل) روی ۲۰۰۰ تصویر برچسبخورده از بخشهای با عیب و بدون عیب آموزش داده شد. این CNN پچهای ۳۲×۳۲ پیکسلی را به کلاسهای «تخلخل»، «ترک»، «زیرپله» یا «سالم» دستهبندی میکند.

- اعتبارسنجی و نتایج

- دقت:

- تشخیص زیرپله: فراخوانی (Recall) ۹۶٪، دقت (Precision) ۹۴٪ (اعتبارسنجی روی ۵۰۰ بخش آزمایشی).

- اندازهگیری برجستگی: خطای مطلق میانگین ۰.۱۲ میلیمتر در مقایسه با پروفایلسنج لیزری.

- دستهبندی ترک: دقت ۹۲٪ (تعداد کمی مثبت کاذب زمانی که تغییر رنگ جوش شبیه ترک بود).

- توان عملیاتی: لوله پردازش در ۵۰ میلیثانیه بهازای هر تصویر روی یک کامپیوتر صنعتی با NVIDIA Jetson Xavier NX اجرا میشود و با سرعت ۵ باسبار در دقیقه (چرخه ۳ ثانیه برای هر باسبار) هماهنگ است.

- بازگشت سرمایه: در مقایسه با بازرسی دستی، این سیستم بازرسی دو اپراتور در هر شیفت را حذف کرد (صرفهجویی تقریبی $۶۰٬۰۰۰ در سال) و ضایعات بازکاری را ۱۵٪ کاهش داد.

- دقت:

- واسط اپراتور

- یک HMI لمسی جریان زنده دوربین با پوشش اندازهگیریها و کادرهای عیب را نمایش میدهد.

- نشانگر قبول/رد سبز/قرمز برای هر باسبار.

- نمودارهای روند تاریخی تعداد عیب به ازای هر شیفت برای مهندسان کیفیت تا شرایط عملیاتی (مثلاً سرعت جوشکاری یا نوسانات تغذیه سیم) که با افزایش عیوب همبستگی دارند را شناسایی کنند.

۵. مزایای استفاده از دوربینهای Hikrobot در بازرسی جوش

- تصویربرداری با کیفیت بالا در محیطهای سخت

- قابلیت WDR و حسگر شاتر سراسری عیوب را حتی در حضور درخشندگی قوس و حرکت تشخیص میدهد. بدنههای مقاوم با IP بالا در برابر پاشش و دود محافظت میکنند.

- قابلیت مقیاسپذیری و انعطافپذیری

- دامنه رزولوشن از ۲ مگاپیکسل برای مشاغل اقتصادی تا ۲۵ مگاپیکسل برای بازرسیهای فوقدقیق امکان تنظیم هزینه و عملکرد سیستم را بر اساس نیاز بازرسی فراهم میکند.

- چندین گزینه رابط (GigE، USB3، Camera Link) با زیرساختهای متنوع سازگاری دارند.

- پردازش درونبورد و پیشپردازش

- دوربینهای هوشمند با هوش مصنوعی درونبورد وابستگی به زیرساخت متمرکز را کاهش میدهند و سلولهای بازرسی توزیعشده را در کف کارخانه امکانپذیر میکنند. پیشپردازش تصویر داخلی (اصلاح میدان تخت، جبران تحریف) توسعه الگوریتم را سادهتر میکند.

- یکپارچهسازی پروفایلسنجی سهبعدی

- ترکیب بیدرنگ با حسگرهای لیزری LH3D، تصویربرداری دوبعدی و اندازهگیری سهبعدی را برای ارزیابی جامع کیفیت جوش ارائه میدهد.

- SDK و پشتیبانی جامع

- SDK Hikrobot شامل APIهایی در C++، C# و Python است که توسعه نرمافزار را تسریع میکند. کتابخانههایی برای پیشپردازش تصویر، کالیبراسیون و شتابدهی AI زمان ورود به بازار را کاهش میدهد.

- شبکه پشتیبانی جهانی و مستندات گسترده امکان رفع اشکال سریعتر و نگهداری آسانتر را فراهم میکند.

۶. ملاحظات و بهترین روشها هنگام استفاده از دوربینهای Hikrobot

- کالیبراسیون فیلتر و نورپردازش

- فیلترهای ND با تراکمهای مختلف را در شرایط واقعی جوشکاری آزمایش کنید تا تعادل بهینه بین سرکوب قوس و مشاهده مهره جوش را بیابید.

- زاویه نور LED را تنظیم کنید تا بازتاب فلزی را به حداقل برساند؛ در صورت ادامه بازتاب میتوانید از فیلترهای پلاریزه استفاده کنید.

- نگهداری محفظههای محافظ

- جریان هوای خالصشونده را بهطور دورهای بررسی کنید تا مطمئن شوید هوای کافی برای جلوگیری از رسوب پاشش فراهم است. در صورت خراشیدگی یا خوردگی پنجره لنز، آن را تعویض کنید.

- دوربین را بهصورت فصلی یا پس از هر تغییر مکانیکی مهم کالیبره کنید.

- آموزش مدل و تنوع مجموعه داده

- تصاویر جوشها را در تمام فرایندهای مرتبط (MIG، TIG، نقطهای، لیزری) و دستههای مختلف مواد جمعآوری کنید تا مقاومت مدل افزایش یابد.

- مجموعه داده عیب را بهطور مداوم با انواع عیوب جدید یا ناهنجاریهای تولیدشده بهروزرسانی کنید تا CNNها را بازآموزی و اصلاح کنید.

- شبکه و مدیریت داده

- اگر از چندین دوربین در یک خط تولید استفاده میکنید، از پهنای باند شبکه کافی اطمینان حاصل کنید—GigE Vision با ۱ گیگابیت بر ثانیه ممکن است هنگام همزمانی چند جریان با رزولوشن بالا اشباع شود. VLANهای جداگانه یا شبکههای مخصوص بینایی را در نظر بگیرید.

- محاسبات لبه (Edge Computing) را پیادهسازی کنید: پردازش اولیه را روی دوربینهای هوشمند انجام دهید و فقط دادههای متا (دادههای عیوب) را به سرورهای مرکزی ارسال کنید تا بار ترافیک کاهش یابد.

- آموزش اپراتور

- دورههای آموزشی برای جوشکاران و پرسنل کیفیت در مورد تفسیر خروجیهای سیستم بینایی، فهم تلرانسهای اندازهگیری و پروتکلهای بازکار فراهم کنید.

- رویههای استاندارد عملیاتی (SOP) برای بررسی سیستم، پاکسازی لنز و ثبت خطا را تدوین کنید.

۷. نتیجهگیری درباره دوربینهای Hikrobot در بازرسی جوش

دوربینهای Hikrobot با طراحیهای مقاوم، دامنه دینامیکی وسیع، قابلیتهای هوش مصنوعی درونبورد و رابطهای انعطافپذیر گزینهای جذاب برای تولیدکنندگانی هستند که به دنبال خودکارسازی و ارتقای بازرسی کیفیت جوشاند. با کاهش چالشهایی مانند درخشندگی قوس، پاشش و تحریف حرکت، این دوربینها تصاویر واضح و یکنواختی را ثبت میکنند که الگوریتمهای شناسایی عیب—اعم از روشهای کلاسیک مبتنی بر قواعد یا مدلهای پیشرفته یادگیری عمیق—را تغذیه میکنند. هنگامی که با حسگرهای لیزری سهبعدی و در جریانهای کاری هوشمند تولید یکپارچه میشوند، سیستمهای بینایی Hikrobot بازرسی لحظهای فرایند جوش را امکانپذیر کرده، ضایعات را کاهش داده و بینشهای دادهمحور برای بهبود مستمر ارائه میدهند.

برای سازمانهایی که به دنبال افزایش بهرهوری، اطمینان از انطباق با استانداردهای سختگیرانه و کسب مزیت رقابتی از طریق کیفیت بالای جوش هستند، دوربینهای Hikrobot سرمایهگذاری مطمئن، مقیاسپذیر و مناسب برای آینده در زمینه بینایی ماشین میباشند.

منابع و مطالعه بیشتر

- مقاله «شناسایی عیب جوش با استفاده از یادگیری عمیق در محیطهای صنعتی» (Journal of Manufacturing Systems)

- مستندات محصول Hikrobot: دوربینهای سری MV و حسگرهای سهبعدی LH3D

- دستورالعملهای بازرسی جوش AWS (American Welding Society)

- مطالعات موردی صنعت ۴.۰: روندهای بازرسی جوش خودکار

- آموزشهای OpenCV: بخشبندی مهره جوش و شناسایی عیب