بررسی هزینهفایده سیستمهای اتوماسیون صنعتی بینایی ماشین

مقدمه: چرا تحلیل هزینهفایده برای اتوماسیون بینایی ماشین حیاتی است؟ در دنیای صنعتی امروز، رقابت فشرده و نیاز به افزایش کیفیت، سرعت و دقت، بسیاری از واحدهای تولیدی را به سمت اتوماسیون سوق داده است….

مقدمه: چرا تحلیل هزینهفایده برای اتوماسیون بینایی ماشین حیاتی است؟

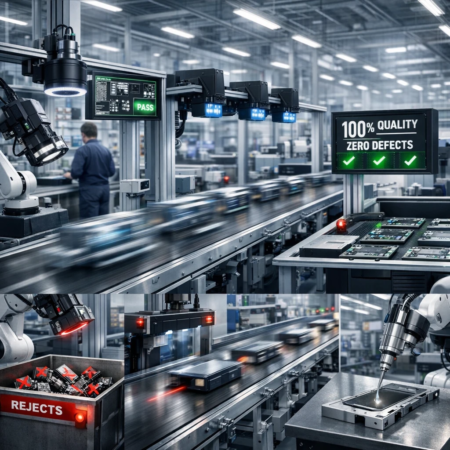

در دنیای صنعتی امروز، رقابت فشرده و نیاز به افزایش کیفیت، سرعت و دقت، بسیاری از واحدهای تولیدی را به سمت اتوماسیون سوق داده است. در این میان، سیستمهای بینایی ماشین (Machine Vision Systems) به عنوان چشمهای هوشمند خط تولید، نقش کلیدی در خودکارسازی فرآیندهای بازرسی، اندازهگیری، هدایت رباتها و کنترل کیفیت ایفا میکنند. اما پیادهسازی چنین سیستمهایی مستلزم سرمایهگذاری قابلتوجهی در سختافزار، نرمافزار، یکپارچهسازی و آموزش است. بنابراین، پیش از هر اقدامی، انجام یک تحلیل هزینهفایده (Cost‑Benefit Analysis) دقیق نه تنها برای توجیه اقتصادی پروژه، بلکه برای تعیین بهترین راهبرد پیادهسازی و حداکثرسازی بازده سرمایه ضروری است.

این مقاله با نگاهی عمیق و جزئینگر، به بررسی همهجانبهی هزینهها و منافع حاصل از استقرار سیستمهای بینایی ماشین در محیطهای صنعتی میپردازد. ما مؤلفههای مختلف هزینه (سرمایهای، عملیاتی، پنهان) را تشریح میکنیم، منافع ملموس و ناملموس را فهرست و کمیسازی میکنیم، روشهای محاسبهی بازگشت سرمایه (ROI) و دورهی بازپرداخت را ارائه میدهیم، و با ارائهی مثالهای واقعی از صنایع مختلف، تصویری روشن از چگونگی بهدست آوردن حداکثر ارزش از این فناوری ارائه میکنیم. در پایان، چالشهای متداول و راهکارهای مقابله با آنها، و نیز روندهای آیندهی این حوزه را مرور خواهیم کرد.

فصل ۱: بینایی ماشین در اتوماسیون صنعتی – یک مرور فنی

بینایی ماشین به سیستمهای کامپیوتریای گفته میشود که با استفاده از دوربینها، نورپردازی مناسب و الگوریتمهای پردازش تصویر، قادر به استخراج اطلاعات از تصاویرِ محیط صنعتی هستند. این اطلاعات میتواند شامل تشخیص وجود یا عدم وجود یک قطعه، اندازهگیری ابعاد، خواندن بارکد یا متن، شناسایی عیوب سطحی، و تعیین موقعیت و جهت قطعه برای هدایت یک ربات باشد.

اجزای اصلی یک سیستم بینایی ماشین صنعتی:

-

سختافزار تصویربرداری: دوربینهای صنعتی (CCD/CMOS)، لنزها، نورپردازی (LED، نور ساختیافته، نور پخش)، فیلترها و اجزای مکانیکی نگهدارنده.

-

سختافزار پردازش: کامپیوترهای صنعتی (IPC)، پردازندههای مرکزی (CPU)، پردازندههای گرافیکی (GPU) برای الگوریتمهای پیچیده، و کنترلکنندههای قابل برنامهریزی (PLC) برای ارتباط با ماشینآلات.

-

نرمافزار: پلتفرمهای توسعهی بینایی ماشین (مانند Halcon, OpenCV, LabVIEW, VisionPro)، کتابخانههای الگوریتمی، و رابطهای کاربری برای پیکربندی و مانیتورینگ.

-

سیستم یکپارچهسازی: کابلها، رابطهای ارتباطی (Ethernet, GigE, USB3)، نرمافزارهای واسط (Middleware) برای ارتباط با سیستمهای سطح بالا (MES/ERP) و مهندسی نصب و راهاندازی.

کاربردهای عمدهی بینایی ماشین در صنعت شامل بازرسی خودکار کیفیت (AQI)، هدایت ربات (Robot Guidance)، شناسایی و رهگیری (Identification & Tracking) و اندازهگیری دقیق (Precision Gauging) است. هر یک از این کاربردها، بسته به پیچیدگی، سرعت مورد نیاز و دقت مطلوب، نیازمندیهای سختافزاری و نرمافزاری خاص خود را دارد که مستقیماً بر هزینهی پروژه تأثیر میگذارد.

فصل ۲: مؤلفههای هزینه در پیادهسازی سیستم بینایی ماشین

هزینههای استقرار یک سیستم بینایی ماشین را میتوان به سه دستهی کلی تقسیم کرد: هزینههای سرمایهای (CapEx)، هزینههای عملیاتی (OpEx) و هزینههای پنهان (Hidden Costs).

۲.۱ هزینههای سرمایهای (CapEx)

این هزینهها یکباره و در مرحلهی خرید و راهاندازی سیستم متحمل میشوند.

-

سختافزار تصویربرداری و نورپردازی: بسته به رزولوشن، سرعت فریم، حساسیت نوری و شرایط محیطی (مقاومت در برابر دما، لرزش، گردوغبار)، قیمت دوربینهای صنعتی از چند صد دلار تا چند دههزار دلار متغیر است. لنزهای با کیفیت و نورپردازی تخصصی (مانند نور ساختیافته برای بازرسی سطوح براق) نیز میتوانند هزینههای قابلتوجهی داشته باشند.

-

سختافزار پردازش: هزینهی کامپیوتر صنعتی با CPU/GPU قدرتمند میتواند از ۲۰۰۰ تا ۱۰۰۰۰ دلار یا بیشتر باشد. اگر سیستم نیاز به پردازش تصویر در زمان واقعی با سرعت بالا داشته باشد، ممکن است به کارتهای پردازش گرافیکی ویژه (مانند NVIDIA Jetson) نیاز باشد که هزینه را افزایش میدهد.

-

نرمافزار: هزینهی لایسنس نرمافزارهای تجاری بینایی ماشین بسته به تعداد دوربینها، ماژولهای الگوریتمی و پشتیبانی، میتواند از چند هزار تا چند دههزار دلار باشد. گاهی هزینهی توسعهی نرمافزار سفارشی نیز به این بخش اضافه میشود.

-

مهندسی و یکپارچهسازی: این بخش اغلب سنگینترین بخش هزینهی سرمایهای است. شامل هزینهی طراحی سیستم، نصب مکانیکی و الکتریکی، کالیبراسیون، برنامهنویسی و تست میشود. هزینهی مهندسی میتواند معادل یا حتی بیشتر از هزینهی سختافزار و نرمافزار باشد، بهویژه برای سیستمهای پیچیده یا خطوط تولید با شرایط سخت.

-

آموزش پرسنل: آموزش اپراتورها، تکنسینها و مهندسان برای کار با سیستم جدید.

برآورد کلی: برای یک سیستم بینایی ماشین تککاره (Single‑station) با پیچیدگی متوسط در یک خط تولید، هزینهی سرمایهای اولیه میتواند بین ۵۰٬۰۰۰ تا ۲۰۰٬۰۰۰ دلار باشد. برای سیستمهای چندکاره، چنددوربینه یا با نیازمندیهای ویژه (مانند سرعت بسیار بالا یا دقت زیر میکرون)، این رقم به راحتی از ۵۰۰٬۰۰۰ دلار فراتر میرود.

۲.۲ هزینههای عملیاتی (OpEx)

این هزینهها پس از راهاندازی و در طول چرخهی عمر سیستم به صورت دورهای ایجاد میشوند.

-

نگهداری و تعمیرات: شامل هزینهی قراردادهای نگهداری پیشگیرانه، تعویض قطعات مصرفی (لامپهای نورپردازی، فیلترها)، و تعمیرات احتمالی.

-

ارتقاء نرمافزار و سختافزار: با تغییر محصولات یا افزایش نیازمندیها، ممکن است نیاز به ارتقاء الگوریتمها، افزودن دوربینهای بیشتر یا ارتقاء قدرت پردازش باشد.

-

پشتیبانی فنی: هزینهی خرید سرویس پشتیبانی از تأمینکنندهی نرمافزار یا شرکت یکپارچهکننده.

-

انرژی مصرفی: برق مورد نیاز برای کامپیوترها، نورپردازی و سیستمهای خنککننده.

۲.۳ هزینههای پنهان (Hidden Costs)

این هزینهها کمتر مورد توجه قرار میگیرند اما میتوانند تأثیر چشمگیری بر کل اقتصاد پروژه داشته باشند.

-

هزینهی توقف تولید (Downtime Cost): زمانبندی نصب و راهاندازی سیستم باید با دقت برنامهریزی شود تا اختلال در تولید به حداقل برسد. هر ساعت توقف خط تولید میتواند هزاران دلار هزینه داشته باشد.

-

هزینهی تطبیق (Adaptation Cost): تغییرات در طراحی محصول یا فرآیند تولید ممکن است نیاز به تنظیم مجدد یا حتی بازطراحی بخشی از سیستم بینایی داشته باشد.

-

هزینههای سازمانی: مقاومت کارکنان در برابر تغییر، نیاز به بازآموزی و ممکن است بازدهی موقت کاهش یابد.

فصل ۳: منافع و مزایای سیستمهای بینایی ماشین

منافع حاصل از استقرار سیستم بینایی ماشین را میتوان به دو دستهی ملموس (Tangible) و ناملموس (Intangible) تقسیم کرد. برای تحلیل هزینهفایده، کمیسازی تا حد ممکن این منافع اهمیت زیادی دارد.

۳.۱ منافع ملموس (قابلاندازهگیری مستقیم)

-

کاهش هزینهی نیروی انسانی: جایگزینی اپراتورهای انسانی در وظایف تکراری و خستهکننده مانند بازرسی چشمی. یک سیستم بینایی میتواند به صورت ۲۴/۷ و بدون خستگی کار کند. اگر یک اپراتور به ازای هر شیفت ۲۰ دلار در ساعت دریافت کند، یک سیستم سهشیفته سالانه حدود ۱۲۵٬۰۰۰ دلار صرفهجویی در دستمزد ایجاد میکند (بدون محاسبه مزایا).

-

کاهش ضایعات و دورریز: با تشخیص زودهنگام عیوب، از ادامهی فرآیند بر روی قطعات معیوب جلوگیری میشود. این امر موجب صرفهجویی در مواد اولیه و انرژی میشود. در صنایعی مانند تولید نیمههادی یا داروسازی، ارزش هر قطعه میتواند بسیار بالا باشد.

-

افزایش سرعت تولید: سیستمهای بینایی میتوانند با سرعت بسیار بالاتر از انسان عمل کنند. افزایش سرعت خط تولید مستقیماً به افزایش خروجی و درآمد منجر میشود.

-

اجتناب از جریمههای کیفیت و بازگشت محصول: با اطمینان از تحویل محصولات بدون عیب، هزینههای مرتبط با بازگشت محصول، تعمیر تحت گارانتی و خسارت به شهرت برند کاهش مییابد.

-

بهینهسازی مصرف مواد: در کاربردهایی مانند چسبزنی یا جوشکاری، بینایی ماشین میتواند دقت موقعیتیابی را افزایش داده و از هدررفت مواد جلوگیری کند.

۳.۲ منافع ناملموس

-

افزایش ثبات و تکرارپذیری کیفیت: سیستمهای بینایی تحت تأثیر عواملی مانند خستگی، حواسپرتی یا نوسان قضاوت قرار نمیگیرند. این امر منجر به سطح کیفی پایدار و قابلاطمینانتری میشود.

-

ایمنی بالاتر: حذف کارکنان از محیطهای خطرناک (گرما، مواد شیمیایی، قطعات متحرک) و کاهش احتمال خطای انسانی که میتواند منجر به حادثه شود.

-

گردآوری داده برای بهبود فرآیند: سیستم میتواند دادههای آماری دقیقی از انواع عیوب، فراوانی آنها و موقعیت وقوع جمعآوری کند. تحلیل این دادهها به مهندسان برای ریشهیابی مشکلات و بهینهسازی فرآیند کمک میکند.

-

انعطافپذیری (Flexibility): سیستمهای بینایی مبتنی بر نرمافزار را میتوان با تغییر برنامه برای محصولات جدید تطبیق داد (البته با هزینهی معین). این امر در مقایسه با تغییر ابزارهای مکانیکی سختتر، مزیت محسوب میشود.

-

ارتقای تصویر برند و رقابتپذیری: استفاده از فناوری پیشرفته، شرکت را به عنوان یک تولیدکنندهی نوآور و متعهد به کیفیت معرفی میکند و میتواند یک مزیت رقابتی در بازار ایجاد کند.

فصل ۴: روشهای کمیسازی و محاسبهی بازگشت سرمایه (ROI)

برای تصمیمگیری نهایی، باید منافع مالی آینده را به ارزش فعلی تبدیل کرده و با هزینههای اولیه مقایسه کنیم. معیارهای رایج برای این ارزیابی عبارتند از:

۴.۱ دورهی بازگشت سرمایه (Payback Period)

زمانی است که مجموع منافع خالص سالانه (صرفهجوییها) با هزینهی سرمایهای اولیه برابر شود.

مثال: اگر هزینهی اولیه ۱۵۰٬۰۰۰ دلار و صرفهجویی سالانه ۵۰٬۰۰۰ دلار باشد، دوره بازگشت ۳ سال است. معمولاً پروژههایی با دوره بازگشت کمتر از ۳ تا ۵ سال، جذاب در نظر گرفته میشوند.

۴.۲ بازگشت سرمایه (ROI)

نسبت سود خالص به هزینهی سرمایهگذاری، بیان شده به صورت درصد.

یا برای محاسبهی سالانه:

ROI مثبت نشاندهندهی توجیهپذیری اقتصادی پروژه است. هرچه این عدد بزرگتر باشد، جذابیت پروژه بیشتر است. در پروژههای بینایی ماشین، ROIهای ۲۰٪ تا ۵۰٪ یا حتی بالاتر قابل دستیابی است.

۴.۳ ارزش فعلی خالص (NPV) و نرخ بازده داخلی (IRR)

این معیارها مفهوم ارزش زمانی پول را در نظر میگیرند (پول امروز ارزش بیشتری از پول فردا دارد).

-

NPV: مجموع ارزش فعلی جریانهای نقدی ورودی (منافع) منهای ارزش فعلی جریانهای نقدی خروجی (هزینهها) در طول عمر پروژه. NPV مثبت نشاندهندهی ایجاد ارزش برای شرکت است.

-

IRR: نرخ تنزیلی که در آن NPV برابر صفر میشود. اگر IRR از نرخ حداقل جذابیت سرمایهگذاری شرکت (Hurdle Rate) بیشتر باشد، پروژه قابل قبول است.

۴.۴ تحلیل حساسیت (Sensitivity Analysis)

از آنجایی که برآورد بسیاری از منافع (مانند کاهش ضایعات) مبتنی بر فرضیات است، انجام تحلیل حساسیت حیاتی است. در این تحلیل، تأثیر تغییر هر یک از فرضیات کلیدی (مثلاً نرخ تشخیص عیب، قیمت مواد، نرخ بهره) بر شاخصهای مالی (ROI، NPV) بررسی میشود. این کار به شناسایی ریسکهای بزرگ و نقاط بحرانی پروژه کمک میکند.

فصل ۵: مطالعهی موردی – کاربرد در صنایع مختلف

۵.۱ صنعت خودروسازی

-

کاربرد: بازرسی جوش نقطهای، کنترل کیفیت رنگ، خواندن VIN، مونتاژ دقیق قطعات.

-

هزینهها: سیستمهای چنددوربینه با نورپردازی پیچیده و نرمافزارهای پیشرفتهی الگوریتمی. هزینهی هر ایستگاه میتواند به ۳۰۰٬۰۰۰ دلار برسد.

-

منافع: جلوگیری از فراخوانهای پرهزینه (Recall)، تضمین ایمنی، کاهش خطای مونتاژ که منجر به توقف خط میشود. ROI معمولاً بالا است زیرا هزینهی عدم کیفیت بسیار سنگین است.

۵.۲ صنعت الکترونیک

-

کاربرد: بازرسی PCB (اتصالات، قطعات، چاپ)، اندازهگیری ابعاد قطعات ریز، خواندن کدهای ماتریسی داده (Data Matrix).

-

هزینهها: نیاز به دوربینهای با رزولوشن بسیار بالا و بزرگنمایی. هزینههای سختافزاری و نرمافزاری میتواند از ۱۰۰٬۰۰۰ تا ۵۰۰٬۰۰۰ دلار باشد.

-

منافع: کاهش شدید ضایعات در محصولات گرانقیمت، افزایش سرعت تولید، قابلیت رهگیری کامل (Full Traceability). دوره بازگشت سرمایه اغلب کمتر از ۲ سال است.

۵.۳ صنایع غذایی و آشامیدنی

-

کاربرد: بازرسی وجود جسم خارجی، کنترل برچسبگذاری، بررسی پر بودن بستهبندی، طبقهبندی محصولات بر اساس رنگ و شکل.

-

هزینهها: سیستمها باید در برابر شستشو و محیط مرطوب مقاوم باشند. هزینهی متوسط بین ۵۰٬۰۰۰ تا ۱۵۰٬۰۰۰ دلار.

-

منافع: تضمین ایمنی مصرفکننده و اجتناب از فاجعهی بازگشت محصول، رعایت مقررات بهداشتی، کاهش شکایات. منافع اغلب بیش از هزینههاست.

۵.۴ صنایع داروسازی و پزشکی

-

کاربرد: بازرسی ویال و سرنگ، خواندن شماره سریال و تاریخ انقضا، کنترل پر شدن آمپول.

-

هزینهها: نیاز به تاییدیههای نظارتی (مانند FDA 21 CFR Part 11)، سیستمهای استریل. هزینهها میتواند بسیار بالا باشد (نزدیک به ۱ میلیون دلار).

-

منافع: حیاتی است. یک اشتباه میتواند جان بیماران را به خطر اندازد و منجر به جریمههای سنگین و از دست دادن مجوزها شود. ROI در اینجا اغلب بر اساس “هزینهی اجتناب از فاجعه” محاسبه میشود.

فصل ۶: چالشها، ریسکها و راهکارهای کاهش آنها

۶.۱ چالشهای فنی

-

تنوع و پیچیدگی محصولات: اگر محصولات بسیار متنوع یا بهطور مکرر تغییر کنند، ممکن است سیستم بینایی نتواند به سرعت تطبیق یابد.

-

راهکار: استفاده از الگوریتمهای مبتنی بر یادگیری ماشین و هوش مصنوعی که قابلیت یادگیری از نمونههای جدید را دارند.

-

-

شرایط محیطی متغیر: تغییرات نور محیط، لرزش، گردوغبار میتواند عملکرد سیستم را مختل کند.

-

راهکار: طراحی محفظههای نوری بسته (Light Enclosure)، استفاده از نورپردازی ساختیافته و فیلترهای نوری، انتخاب دوربینهای مقاوم.

-

۶.۲ چالشهای مالی و سازمانی

-

هزینهی اولیه بالا: ممکن بودجهی کافی در دسترس نباشد.

-

راهکار: آغاز با یک پروژه پایلوت کوچک با ROI واضح، استفاده از مدلهای اجارهی سختافزار (Leasing)، یا انتخاب راهحلهای مبتنی بر سختافزارهای عمومیتر و نرمافزار متنباز.

-

-

مقاومت در برابر تغییر: کارکنان ممکن است نگران جایگزینی یا پیچیدگی سیستم جدید باشند.

-

راهکار: مشارکت دادن اپراتورها و تکنسینها از مراحل اولیه طراحی، ارائهی آموزش جامع و نشان دادن مزایای سیستم برای کاهش فشار کاری آنها.

-

۶.۳ ریسک عدم موفقیت پروژه

-

تعریف نادرست نیازمندیها: بزرگترین ریسک. اگر نیازهای واقعی خط تولید به درستی شناسایی نشوند، سیستم نهایی ممکن است انتظارات را برآورده نکند.

-

راهکار: انجام یک بررسی امکانسنجی (Feasibility Study) دقیق قبل از شروع. این بررسی باید شامل عکسبرداری از نمونههای واقعی محصول، تست الگوریتمها بر روی دادههای نمونه و شبیهسازی عملکرد باشد.

-

-

انتخاب تأمینکننده نامناسب: یکپارچهکنندهای که تجربه یا تخصص کافی ندارد.

-

راهکار: بررسی سابقه و نمونه کارهای قبلی تأمینکننده، گرفتن توصیهنامه از مشتریان قبلی، و درخواست ارائه یک نمایش اثبات مفهوم (Proof of Concept) قبل از عقد قرارداد اصلی.

-

فصل ۷: روندهای آینده و تأثیر آن بر معادلهی هزینهفایده

فناوری بینایی ماشین به سرعت در حال تحول است و چند روند کلید، معادلهی هزینهفایده را به نفع سرمایهگذاری بیشتر تغییر میدهد:

-

هوش مصنوعی و یادگیری عمیق (AI & Deep Learning): الگوریتمهای مبتنی بر AI نیاز به برنامهنویسی دستی قوانین پیچیده را کاهش میدهند. این سیستمها میتوانند از نمونهها یاد بگیرند و حتی عیوب جدید و ناشناخته را تشخیص دهند. این امر هزینه مهندسی و زمان راهاندازی را به شدت کاهش میدهد و سیستم را انعطافپذیرتر میکند.

-

راهحلهای همهدر‑یک و کمهزینه: ظهور دوربینهای هوشمند (Smart Cameras) که پردازنده و نرمافزار از پیش نصب شده دارند، نیاز به کامپیوتر خارجی جداگانه را مرتفع میکنند. همچنین، پلتفرمهای نرمافزاری ابری (Cloud‑based) امکان پردازش تصویر را بدون سرمایهگذاری سنگین در سختافزار داخلی فراهم میکنند. این روند، ورود SMEها (واحدهای کوچک و متوسط) را به حوزهی بینایی ماشین تسهیل میکند.

-

ادغام با 5G و Edge Computing: فناوری 5G با پهنای باند بالا و تأخیر بسیار کم، انتقال حجم عظیم دادههای تصویری را در زمان واقعی ممکن میسازد. پردازش لبه (Edge Computing) نیز با انجام پردازش نزدیک به منبع داده، از بار شبکه میکاهد. این ترکیب، پیادهسازی سیستمهای بینایی در مقیاس بزرگ و در محیطهای پرتحرک (مانند انبارهای خودکار) را اقتصادیتر میکند.

-

بینایی سهبعدی (3D Vision): فناوریهای جدید مانند زمان پرواز (ToF)، نور ساختیافته (Structured Light) و استریوویژن، اطلاعات سهبعدی دقیقی فراهم میکنند. این امر دقت در کاربردهایی مانند اندازهگیری حجم، بازرسی اتصالات و بستهبندی را افزایش میدهد و منجر به منافع کیفی بیشتر میشود.

نتیجهگیری و توصیههای نهایی

پیادهسازی سیستمهای بینایی ماشین در اتوماسیون صنعتی دیگر یک گزینه لوکس نیست، بلکه در بسیاری از صنایع یک ضرورت رقابتی است. تحلیل هزینهفایده ابزاری قدرتمند برای عبور از ترس از هزینههای اولیه و درک روشن منافع بلندمدت است.

توصیههای کلیدی برای مدیران و سرمایهگذاران:

-

از کوچک شروع کنید: یک کاربرد ساده با ROI واضح و سریع را به عنوان پروژه پایلوت انتخاب کنید. موفقیت در این پروژه اعتماد و دانش لازم برای پروژههای بزرگتر را ایجاد میکند.

-

بر منافع ناملموس تأکید کنید: در محاسبات خود، ارزش بهبود کیفیت پایدار، ایمنی و قابلیت رهگیری را دستکم نگیرید. این فاکتورها میتوانند در بلندمدت تعیینکنندهی بقای کسبوکار باشند.

-

شریک فنی مناسب انتخاب کنید: با شرکتی کار کنید که نه تنها فروشنده سختافزار باشد، بلکه درک عمیقی از فرآیند تولید شما داشته و بتواند راهحل end‑to‑end ارائه دهد.

-

برای نگهداشت و بهروزرسانی برنامهریزی کنید: سیستم بینایی ماشین یک دارایی دیجیتال است که برای حفظ کارایی به نگهداشت و گاهی ارتقاء نیاز دارد. بودجه و برنامهای برای این امر در نظر بگیرید.

-

کارکنان را همراه کنید: اتوماسیون موفق، اتوماسیونی است که انسان را حذف نمیکند، بلکه او را ارتقاء میدهد. نیروی انسانی را برای نقشهای نظارتی، تحلیل داده و نگهداشت سیستم آموزش دهید.

در نهایت، سرمایهگذاری در بینایی ماشین، سرمایهگذاری در دقت، کیفیت و آیندهی تولید است. با یک تحلیل هزینهفایده دقیق و یک راهبرد اجرایی هوشمند، این سرمایهگذاری میتواند به یکی از سودآورترین تصمیمات استراتژیک یک واحد صنعتی تبدیل شود.

واژهنامه:

-

بینایی ماشین (Machine Vision): استفاده از سیستمهای تصویربرداری و پردازش کامپیوتری برای استخراج اطلاعات از محیط صنعتی.

-

تحلیل هزینهفایده (Cost‑Benefit Analysis): فرآیند مقایسهی هزینههای یک پروژه با منافع آن، معمولاً به صورت پولی.

-

بازگشت سرمایه (ROI): معیار مالی برای اندازهگیری سودآوری یک سرمایهگذاری.

-

سرمایهای (CapEx): هزینههای یکباره برای خرید یا ارتقاء داراییهای ثابت.

-

عملیاتی (OpEx): هزینههای جاری و تکراری برای نگهداشت و اجرای عملیات.

-

ارزش فعلی خالص (NPV): ارزش امروز جریانهای نقدی آینده، با در نظر گرفتن ارزش زمانی پول.

ROI بینایی ماشین صنعتی شاخصی برای سنجش بازگشت سرمایه است که نشان میدهد هزینههای پیادهسازی سیستم بینایی ماشین طی چه مدت و با چه میزانی از سود (کاهش ضایعات، افزایش بهرهوری، کاهش خطا) جبران میشود.

در بسیاری از پروژههای صنعتی، دوره بازگشت سرمایه بین ۱۲ تا ۲۴ ماه است؛ البته این عدد به عواملی مانند تیراژ تولید، نرخ ضایعات، هزینه نیروی انسانی و سطح اتوماسیون خط بستگی دارد.

هزینهها شامل CAPEX (دوربین، نورپردازی، لنز، نرمافزار، یکپارچهسازی) و OPEX (نگهداری، آموزش اپراتور، بهروزرسانی نرمافزار و توقف خط) هستند.

کاهش خطای انسانی، کاهش ضایعات، افزایش ثبات کیفیت محصول، افزایش سرعت بازرسی و تولید دادههای قابل تحلیل برای بهبود فرآیند از مهمترین منافع هستند.

خیر. در خطوط با تیراژ پایین، تنوع محصول بالا یا شرایط نوری ناپایدار ممکن است ROI منفی یا بسیار بلندمدت باشد و استفاده از این فناوری توجیه اقتصادی نداشته باشد.

هوش مصنوعی میتواند دقت تشخیص را افزایش داده و نیاز به تنظیمات پیچیده را کاهش دهد، اما هزینه آموزش مدل و نیاز به داده باکیفیت میتواند در کوتاهمدت ROI را تحت فشار قرار دهد.

با مقایسه صرفهجویی سالانه (کاهش ضایعات، نیروی انسانی، توقف خط) با هزینه کل سرمایهگذاری و استفاده از فرمول پایه:ROI = (منافع – هزینهها) ÷ هزینهها × 100

بله. مواردی مانند تغییر نور محیط، محدودیتهای مکانیکی خط، وابستگی به تأمینکننده و پیچیدگی نگهداری میتوانند ROI نهایی را بهطور جدی کاهش دهند.

بله. معمولاً کنترل کیفیت خودکار سریعتر به ROI مثبت میرسد، در حالی که کاربردهایی مانند اندازهگیری دقیق یا هدایت ربات نیازمند سرمایهگذاری بالاتری هستند.

با انجام تحلیل امکانسنجی (Feasibility Study)، اجرای پروژه پایلوت، شبیهسازی نرخ خطا و بررسی دادههای تاریخی تولید میتوان تخمین نسبتاً دقیقی از ROI به دست آورد.