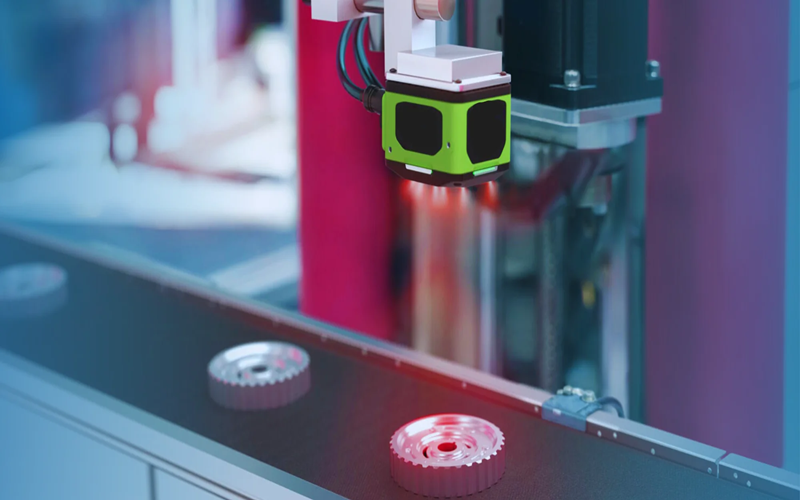

تشخیص عیوب سطحی با استفاده از بینایی ماشین

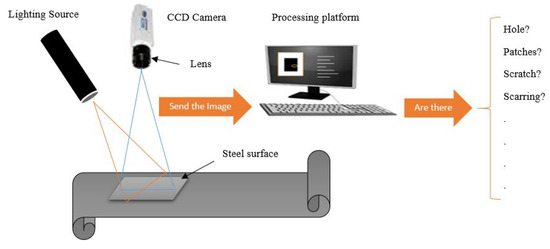

تشخیص عیوب سطحی یکی از کاربردهای کلیدی سیستمهای بینایی ماشین در صنایع مختلف از جمله خودروسازی، الکترونیک، بستهبندی و نساجی است. با خودکارسازی فرآیند بازرسی، تولیدکنندگان میتوانند به سرعت بالا، کیفیت پایدار و کاهش هزینهها…

تشخیص عیوب سطحی یکی از کاربردهای کلیدی سیستمهای بینایی ماشین در صنایع مختلف از جمله خودروسازی، الکترونیک، بستهبندی و نساجی است. با خودکارسازی فرآیند بازرسی، تولیدکنندگان میتوانند به سرعت بالا، کیفیت پایدار و کاهش هزینهها نسبت به بازرسی دستی دست یابند. در این نوشته به اصول، روشها و بهترین شیوههای تشخیص عیوب سطحی با استفاده از فناوریهای بینایی ماشین میپردازیم.

۱. مقدمه

در تولید مدرن، کیفیت محصول اهمیت حیاتی دارد. عیوب سطحی مانند خراشها، فرو رفتگیها، ترکها، ناخالصیها، لکهها و حفرهها میتوانند کارکرد، زیبایی و اعتبار برند را تحت تأثیر قرار دهند. بازرسی سنتی توسط نیروی انسانی پرزحمت، مستعد خطا و مشکل در مقیاسپذیری است. بینایی ماشین جایگزینی عینی، تکرارشونده و با سرعت بالا ارائه میکند که قادر است عیوب کوچکتر از توانایی چشم انسان را شناسایی کند.

مزایای کلیدی استفاده از بینایی ماشین در تشخیص عیوب:

-

پایداری و تکرارپذیری: الگوریتمها هر بار یکسان عمل میکنند و خطاهای ناشی از خستگی یا سلیقه انسانی حذف میشود.

-

سرعت بالا: بازرسی صدها تا هزاران قطعه در دقیقه.

-

ردیابی دادهها: ذخیرهسازی دیجیتال نتایج برای تحلیل آماری و بازخورد به فرایند.

-

صرفهجویی در هزینه: کاهش نیروی کار، نرخ ضایعات پایینتر و کاهش هزینههای گارانتی.

۲. چالشها در تشخیص عیوب سطحی

با وجود مزایا، پیادهسازی قابل اعتماد تشخیص عیوب کار سادهای نیست. چالشهای متداول عبارتاند از:

-

تغییرات در ظاهر قطعه

-

بافت، رنگ و براقیت سطح ممکن است بین دستههای مختلف متفاوت باشد و نیاز به الگوریتمهای تطبیقپذیر یا استخراج ویژگیهای مقاوم دارد.

-

-

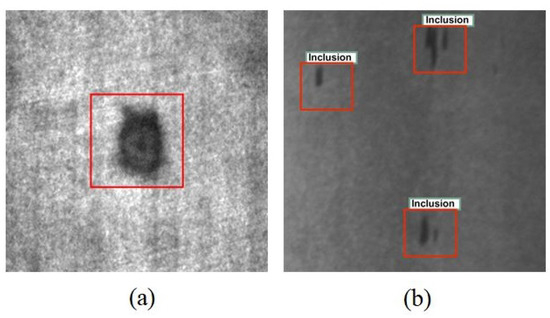

شکلهای پیچیده عیوب

-

عیوب میتوانند در اندازه، شکل و کنتراست متفاوت ظاهر شوند؛ از ترکهای میکروسکوپی تا فرو رفتگیهای بزرگ.

-

-

حساسیت به نورپردازی

-

تغییرات در شدت، زاویه یا دمای رنگ نور تأثیر زیادی بر کنتراست عیوب دارد.

-

-

محدودیتهای زمان واقعی

-

خطوط تولید با سرعت بالا نیازمند سامانههای بازرسی کمتاخیر هستند.

-

-

هشدارهای کاذب و واقعی نبودن نتایج

-

الگوریتمهای حساس بیش از حد ممکن است تغییرات بیاهمیت را نشانهگذاری کنند؛ الگوریتمهای کمحساس برخی عیوب مهم را از دست میدهند.

-

برای مقابله با این چالشها به رویکردی جامع شامل نورپردازی، سختافزار و الگوریتمهای پیشرفته پردازش تصویر یا یادگیری عمیق نیاز است.

۳. تکنیکهای تصویربرداری و نورپردازی

۳.۱ انتخاب دوربین

-

وضوح (رزولوشن): وضوح بالاتر جزئیات ریزتری را نشان میدهد اما حجم داده و نیاز محاسباتی را افزایش میدهد. باید وضوح را با میدان دید و اندازه پیکسل متعادل کرد.

-

نوع حسگر: حسگرهای CMOS نرخ فریم بالاتری ارائه میدهند و دارای شاتر غلتشی (rolling shutter) هستند؛ حسگرهای CCD یکنواختی تصویر و شاتر سراسری (global shutter) بهتری دارند که برای قطعات در حال حرکت مناسب است.

۳.۲ لنز و اپتیک

-

بزرگنمایی و میدان دید: لنزی انتخاب کنید که کل ناحیه مورد نظر را با تراکم پیکسلی کافی پوشش دهد.

-

عمق میدان (DoF): عمق میدان بالا (گشودگی دیافراگم کوچک) کل قطعه را فوکوس نگه میدارد اما شدت نور را کاهش میدهد؛ باید توازن یافت.

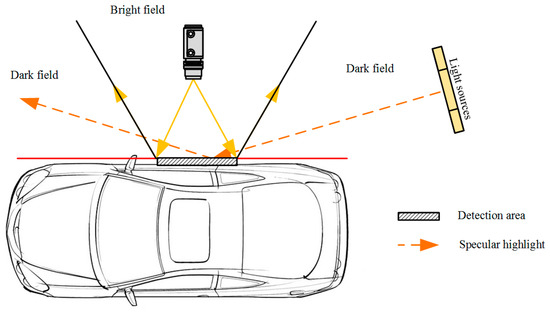

۳.۳ استراتژیهای نورپردازی

-

نورپردازی روشن (Bright‑Field) در مقابل تاریک (Dark‑Field)

-

Bright‑Field: نور عمود بر سطح میتابد؛ عیوب تیره دیده میشوند. برای خراشها یا حفرهها مناسب است.

-

Dark‑Field: نور با زاویه کم میتابد؛ عیوب نور را به سمت لنز میپراکند و روشن دیده میشود. برای خراشهای ریز ایدهآل است.

-

-

نورپردازی ساختاریافته

-

الگوهایی مانند خطوط یا شبکهها برای آشکارسازی تغییرات ارتفاع سطح از طریق تحلیل تغییر شکل الگو استفاده میشوند.

-

-

چندطیفی و UV/IR

-

برخی لکهها یا ناخالصیها در طول موجهای غیرمرئی بهتر دیده میشوند.

-

-

قطبش نور

-

استفاده از فیلترهای پلاریزه بازتابشهای شدید را کاهش داده و کنتراست عیوب را افزایش میدهد.

-

۴. آشکارسازی تصویر و پیشپردازش

قبل از تشخیص عیب، تصاویر خام باید نرمالسازی و ویژگیها برجسته شوند:

-

کالیبراسیون و تصحیح

-

تصحیح میدان یکنواخت (Flat‑Field) برای حذف ناهمگنی نورپردازی.

-

اصلاح اعوجاج لنز برای رفع اعوجاج بشکهای یا بالشپوشی.

-

-

کاهش نویز

-

فیلترهای مکانی مانند میانه (Median) یا گاوسی (Gaussian) برای کاهش نویز حسگر و حفظ لبهها.

-

-

افزایش کنتراست

-

تراز هیستوگرام یا کشش کنتراست تطبیقی برای برجستهسازی نواحی دارای عیب.

-

-

استخراج منطقه مورد علاقه (ROI)

-

بریدن یا ماسک کردن نواحی نامرتبط برای کاهش زمان پردازش و هشدارهای کاذب.

-

۵. روشهای سنتی پردازش تصویر

خط لولههای کلاسیک بینایی ماشین تشخیص عیب را به مراحل مستقل تقسیم میکنند:

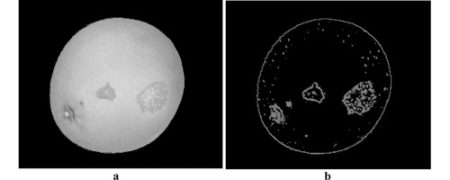

۵.۱ جداسازی (Segmentation)

-

آستانهگذاری

-

آستانهگذاری سراسری یا تطبیقی برای جدا کردن پیشزمینه (ناحیههای محتمل عیب) از پسزمینه.

-

-

تشخیص لبه

-

عملگرهایی مانند سوبل یا کنی لبهها را شناسایی میکنند؛ معمولاً در لبهی عیبها شدت تغییرات بالا است.

-

-

عملیات ریاضیشکل (Morphological)

-

گشاد و فرورونده (Dilation/Erosion) و باز و بسته (Opening/Closing) برای حذف نویز و اتصال پیکسلهای پراکنده.

-

۵.۲ استخراج ویژگی (Feature Extraction)

محاسبه آمار توصیفی یا ویژگیهای شکلی:

-

مبتنی بر شدت: میانگین، واریانس، چولگی داخل لکهها.

-

مبتنی بر هندسه: مساحت، محیط، نسبت ابعاد، تراکم.

-

مبتنی بر بافت: ویژگیهای هارالیک (GLCM)، الگوهای باینری محلی (LBP).

۵.۳ دستهبندی (Classification)

-

طبقهبندی مبتنی بر قواعد یا یادگیری ماشین (SVM، درخت تصادفی) که با آستانهگذاری بردار ویژگیها تصمیم میگیرد آیا عیب وجود دارد یا خیر.

-

نیازمند دادههای آموزشی برچسبخورده برای عیوب و بخشهای سالم.

۶. یادگیری عمیق برای تشخیص عیب

در سالهای اخیر، شبکههای عصبی پیچشی (CNN) با یادگیری ویژگیهای سلسله مراتبی مستقیماً از دادهها از روشهای سنتی پیشی گرفتهاند:

۶.۱ یادگیری نظارتشده

-

طبقهبندی مبتنی بر پچ

-

پنجرهای بهصورت لغزان روی تصویر حرکت میکند و هر پچ را عیب یا سالم طبقهبندی میکند.

-

مزایا: شبکههای سادهتر؛ معایب: بار محاسباتی بالا برای تصاویر بزرگ.

-

-

تجزیهبندی معنایی (Semantic Segmentation)

-

شبکههایی مانند U‑Net نقشه پیکسلی عیوب تولید میکنند.

-

مزایا: موقعیتیابی دقیق؛ معایب: نیاز به برچسبگذاری پیکسلی.

-

-

چارچوبهای تشخیص اشیاء

-

مدلهایی مانند Faster R‑CNN، YOLO و SSD جعبههای حدی دور عیوب رسم میکنند.

-

تعادل بین سرعت (YOLO) و دقت (Faster R‑CNN).

-

۶.۲ تشخیص ناهنجاری (نیمهنظارتی/بدون نظارت)

-

وقتی نمونههای عیب نادر هستند، مدلهای مولد (اتوانکودر، GAN) را روی دادههای بدون عیب آموزش میدهند.

-

در زمان استنتاج، خطای بازسازی بالا نشاندهنده ناهنجاری است.

۶.۳ یادگیری انتقالی (Transfer Learning)

-

بهکارگیری شبکههای پیشآموزشدیده (ResNet، EfficientNet) که با دادههای عیب دوباره آموزش داده میشوند تا با دادههای برچسبخورده محدود عملکرد بهتری ارائه دهند.

۷. یکپارچهسازی سیستم و ملاحظات زمان واقعی

۷.۱ شتابدهی سختافزاری

-

دستگاههای لبه و GPUهای تعبیهشده: سری NVIDIA Jetson، Intel Movidius برای استنتاج در خود دوربین یا نزدیک آن.

-

سیستمهای بینایی مبتنی بر FPGA: خطوط لوله سفارشی برای کمترین تأخیر.

۷.۲ چارچوبهای نرمافزاری

-

کتابخانههای بینایی ماشین: OpenCV، Halcon، Matrox Imaging Library.

-

موتورهای استنتاج یادگیری عمیق: TensorRT، OpenVINO برای بهینهسازی مدلها.

۷.۳ همگامسازی و تریگرینگ

-

تریگر سختافزاری یا نرمافزاری دوربین را با موقعیت قطعه در نوار نقاله هماهنگ میکند تا تصویرگیری منظم باشد.

۷.۴ موازنه سرعت و دقت

-

وضوح تصویر، پیچیدگی شبکه و نرخ فریم را با توجه به سرعت خط تولید تنظیم کنید.

-

از خطوط لوله چندمرحلهای استفاده کنید: بررسی سریع اولیه برای تشخیص سریع عیوب احتمالی و سپس بررسی دقیقتر ثانویه.

۸. مطالعه موردی

۸.۱ بازرسی پوشش رنگ خودرو

یک خودروساز پیشرو با استفاده از نورپردازی تاریک (Dark‑Field) و شبکه عصبی سفارشی توانست میزان عبور عیوب رنگ را ۹۰٪ کاهش دهد و سرعت خط را ۲۰٪ افزایش دهد.

۸.۲ تضمین کیفیت صفحهنمایشهای الکترونیکی

با استفاده از پروژه ساختاریافته و تجزیهبندی U‑Net، یک تولیدکننده ترکهای میکروسکوپی در پنلهای LCD با عرض ۱۰ میکرون را با دقت ۹۹.۵٪ تشخیص داد.

۸.۳ عیوب قالبزنی فلز

تشخیص ناهنجاری مبتنی بر اتوانکودر، سایش ابزار را قبل از رسیدن عیوب به اندازه بحرانی هشدار میدهد و ضایعات را ۳۰٪ کاهش داده است.

۹. بهترین شیوهها و نکات

-

جمعآوری و برچسبگذاری دادهها

-

نمونههایی نماینده از تنوع نورپردازی، پوشش سطح و انواع عیوب جمعآوری کنید.

-

در ابزارهای دقیق برچسبگذاری سرمایهگذاری کنید؛ دادههای نادرست کیفیت مدل را کاهش میدهند.

-

-

پروتوتایپسازی

-

از تنظیمات ساده نورپردازی و پردازش تصویر سنتی برای درک ظاهر عیوب شروع کنید.

-

به تدریج اجزای یادگیری ماشین را وارد کنید.

-

-

آزمون پایداری

-

سامانه را در شرایط متفاوت محیطی مانند تغییر دما، آلوده شدن لنز و لرزش ارزیابی کنید.

-

موارد حاشیهای مانند عیوب نزدیک به آستانه را نیز بررسی کنید.

-

-

حلقههای بازخورد

-

گزارش هشدارهای کاذب و واقعی را ثبت کرده و دورهای مدل را دوباره آموزش دهید.

-

دادههای بازرسی را در کنترل آماری فرآیند (SPC) برای اقدامات اصلاحی پیش از تولید استفاده کنید.

-

-

توسعه مشارکتی

-

مهندسین فرایند، متخصصان کیفیت و تیمهای نگهداری را در تعریف عیوب و نیازمندیهای سیستم دخیل کنید.

-

۱۰. روندهای آینده

-

بینایی تطبیقی مبتنی بر هوش مصنوعی: سامانههایی که نورپردازی و پارامترهای الگوریتم را بهصورت بلادرنگ خودتنظیم میکنند.

-

بازرسی سطح سهبعدی: ترکیب بینایی استریو یا پروفیلومتری لیزری برای تشخیص عیوب زیرسطحی یا حجمی.

-

تحلیل ابری: تجمیع دادههای بازرسی در مقیاس کارخانههای مختلف برای بینشهای کیفیت جهانی.

-

بازخورد واقعیت افزوده (AR): نمایش محل عیوب روی تبلت اپراتور برای تحلیل سریع علل.

نقش دوربینهای Hikrobot در تشخیص عیوب سطحی

شرکت Hikrobot، زیرمجموعه Hikvision، مجموعه کاملی از دوربینها و راهکارهای بینایی صنعتی را ارائه میدهد که برای انجام بازرسیهای دقیق سطحی طراحی شدهاند. در یک دهه گذشته، دوربینهای Hikrobot به انتخاب برندهای تولیدی برای سختافزار تصویربرداری با عملکرد بالا و قابل اعتماد تبدیل شدهاند.

محصولات و ویژگیهای کلیدی

-

سری MV دوربینهای صنعتی

-

وضوح و نرخ فریم: از ۰.۳ مگاپیکسل تا ۲۰ مگاپیکسل؛ مدلهای سرعتبالا تا ۵۰۰ فریم بر ثانیه (با وضوح پایینتر).

-

شاتر سراسری: جلوگیری از اعوجاج حرکت در قطعات متحرک.

-

رابطهای GigE Vision و USB3 Vision: استانداردهای صنعتی برای یکپارچهسازی آسان با کامپیوترهای بینایی و پردازندههای تعبیهشده.

-

-

دوربینهای هوشمند

-

پردازش داخلی با CPU/FPGA تعبیهشده؛ قادر به اجرای خطوط لوله Halcon یا OpenCV بدون نیاز به کامپیوتر خارجی.

-

-

دوربینهای چندطیفی و سهبعدی

-

پشتیبانی از باندهای طول موج مختلف (VIS, NIR) و گزینههای ToF برای تشخیص عیوب نامرئی در نور مرئی.

-

طراحی اپتیکی و مکانیکی

-

استاندارد IP67: مقاوم در برابر گرد و غبار و آب برای محیطهای سخت مانند پرس فلز یا خطوط بستهبندی.

-

لنزهای C‑Mount و CS‑Mount: سازگاری با انواع لنزها از ماکرو تا تلهسنتریک؛ لنزهای تلهسنتریک کمترین اعوجاج پرسپکتیو را ارائه میدهند.

یکپارچهسازی با اکوسیستم نرمافزاری

-

پلتفرم IVS Hikvision: الگوریتمهای آماده بینایی ماشین—تشخیص لبه، تحلیل بلاب، ابزارهای اندازهگیری—که مستقیماً روی دوربین یا کنترلکنندههای بینایی اجرا میشوند.

-

SDK و API: پشتیبانی از C++، C#، Python و LabVIEW برای پیادهسازی الگوریتمهای سفارشی و یکپارچهسازی با سیستمهای MES/ERP.

عملکرد در استقرارهای واقعی

-

بازرسی پانل بدنه خودرو: استفاده از دوربینهای MV‑H2‑G203C و بارهای LED ساختاریافته، افزایش ۲۵٪ در توانایی تشخیص فرو رفتگیهای ظریف.

-

تشخیص ترک روی ویفرهای نیمههادی: با ترکیب دوربینهای CCD MV‑B051‑G تقویتشده در NIR تحت نورپردازی تاریک، تشخیص ترکهای زیر میکرومتر و کاهش توقف خط.

مزایا و تمایزها

-

تعادل هزینه و عملکرد

-

قیمت رقابتی بدون فدا کردن کیفیت حسگر، مناسب برای تولیدکنندگان با بودجه متوسط.

-

-

مقیاسپذیری

-

از دوربینهای هوشمند مستقل برای تولیدات کوچک تا آرایههای چنددوربینه برای خطوط تماماتوماتیک.

-

-

شبکه پشتیبانی جهانی

-

پشتیبانی فنی و خدمات پس از فروش گسترده از طریق شرکت مادر Hikvision.

-

بهترین شیوهها برای استفاده از دوربینهای Hikrobot

-

بهینهسازی نوردهی و بهره (Gain): تنظیم پارامترهای دوربین برای حداکثر نسبت سیگنال به نویز در نورپردازی خاص.

-

استفاده از مثالهای SDK: شروع با کد نمونه Hikrobot—بهویژه برای انتقال داده GigE و USB3—برای کاهش زمان توسعه.

-

کالیبراسیون دورهای: حتی با محفظههای صنعتی مقاوم، flat‑field و کالیبراسیون هندسی را بهصورت منظم انجام دهید تا حساسیت سیستم حفظ شود.

نتیجهگیری

تشخیص عیوب سطحی با بینایی ماشین، تضمین کیفیت را از گلوگاه به فرآیندی دادهمحور و روان تبدیل میکند. دوربینهای Hikrobot با ارائه عملکرد تصویربرداری، انعطافپذیری و قابلیت یکپارچهسازی مورد نیاز تولیدکنندگان—چه در قالب راهکارهای دوربین هوشمند سبک وزن و چه سلولهای بازرسی چنددوربینه—نقش مهمی در بهبود دقت، سرعت و مقیاسپذیری سامانههای تشخیص عیب ایفا میکنند.

پرسشهای متداول (FAQs)

1 بینایی ماشین چگونه عیوب سطحی را شناسایی میکند؟

با استفاده از دوربینهای صنعتی و الگوریتمهای پردازش تصویر یا یادگیری عمیق، تغییرات غیرعادی در بافت، روشنایی یا هندسه سطح را تشخیص میدهد.

2 کدام نوع نورپردازی برای تشخیص خراشها مناسبتر است؟

برای خراشهای سطحی، معمولاً نورپردازی تاریک (Dark‑Field) با زاویه کم نوردهی به کار میرود تا خراشها بهصورت نقاط روشن روی زمینه تاریک دیده شوند.

3 مزیت استفاده از دوربینهای هوشمند Hikrobot چیست؟

دوربینهای هوشمند Hikrobot پردازش داخلی با CPU/FPGA دارند و بدون نیاز به کامپیوتر خارجی میتوانند الگوریتمهای بازرسی را اجرا کنند، که باعث کاهش تأخیر و هزینه میشود.

4 چگونه میتوان دقت تشخیص را در شرایط نوری متغیر حفظ کرد؟

با انجام کالیبراسیون دورهای، استفاده از فیلترهای پلاریزه، و اعمال تکنیکهای تصحیح میدان یکنواخت(flat‑field) و افزایش کنتراست تطبیقی.

5 عملکرد دوربینهای Hikrobot در محیطهای صنعتی چگونه تضمین میشود؟

این دوربینها با استاندارد IP67 مقاومسازی شده و تحت تستهای EMC و محیطی قرار گرفتهاند تا در شرایط گردوغبار، رطوبت و لرزش عملکرد پایدار داشته باشند.